Un Diseño Adecuado para los Sistemas de Intercambiadores de calor por lotes o en Batch

En este estudio profundizamos en el sistema de intercambio de calor para operaciones por lotes o en batch. En estos sistemas, el material contenido en un recipiente es bombeado a través de un intercambiador de calor externo para su refrigeración o calentamiento. En su diseño intervienen muchas variables y se pueden cometer errores fácilmente. En este artículo revisamos los parámetros necesarios para un diseño correcto y funcionamiento óptimo.

Introducción

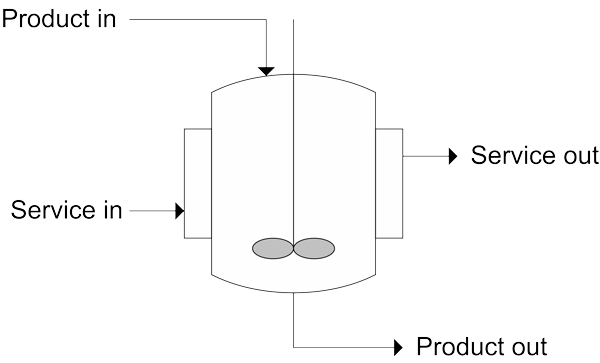

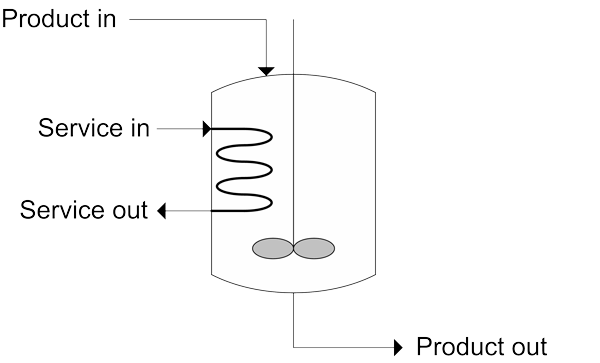

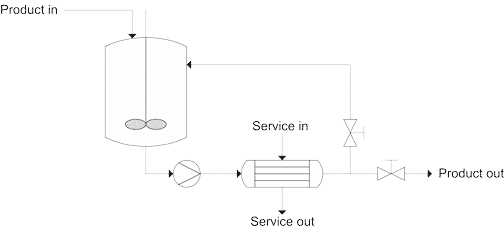

Los sistemas de calentamiento o enfriamiento por lotes están presentes en numerosas aplicaciones de la industria moderna (procesos, producción alimentaria, productos farmacéuticos, etc.). En este sistema, un recipiente se llena de contenido y necesita ser calentado o enfriado en un periodo de tiempo predefinido. Es importante hacer una distinción entre el calentamiento directo del recipiente (usando una camisa o bobina interna) o el calentamiento indirecto, usando un intercambiador de calor externo y una bomba de recirculación del producto. Vea la figura abajo.

Entre las ventajas de utilizar un intercambiador de calor externo, se incluyen:

- Al elegir el flujo correcto de recirculación del producto, se puede diseñar un intercambiador de calor con la suficiente velocidad en el lado del producto, lo que ayuda a mantener elevadas las tasas de transferencia térmica, al tiempo que reducen los efectos negativos del ensuciamiento del intercambiador.

- Es más fácil diseñar una configuración con gran transferencia de calor.

- Los tanques existentes sin camisa o bobina pueden ser instalados en sistemas de calentamiento o refrigeración por lotes, añadiéndoles una bomba, un intercambiador de calor y tuberías.

Definición del sistema

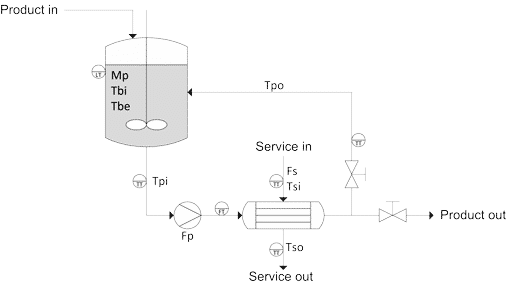

La siguiente figura muestra una configuración detallada de un sistema de lotes con intercambiador de calor externo.

- En la figura, el recipiente se llena con el producto al nivel deseado. Mb es la masa total del lote (kg). Tbi es la temperatura inicial del lote (°C). Tbe es la temperatura deseada final del final del lote (°C).

- La bomba se pone en marcha y el producto vuelve a recircular. Fp es el caudal del producto (kg/h).

- El fluido de servicio pasa al intercambiador de calor. Fs es el caudal de fluido de servicio (kg/h). Tsi es la temperatura de entrada del servicio (°C). Tso es la temperatura de salida de servicio (°C).

- Lentamente, el lote se calienta o enfría (dependiendo de la aplicación). Tpi es la temperatura de entrada al intercambiador de calor (°C). Tpi es igual a la temperatura del lote. Suponemos que el agitador asegura una buena mezcla y temperatura homogénea del lote completo.

- Cuando se alcanza la Tbe, se detiene la recirculación del producto y se vacía el contenido del recipiente.

- La instrumentación colocada en puntos clave (transmisores de flujo, temperatura y nivel, FT, TT, LT) permite monitorizar los parámetros del proceso y su control.

- Es posible trabajar con diferentes tipos de fluido de servicio: fluido de servicio isotérmico significa trabajar con un fluido que experimenta un cambio de fase; por ejemplo, el vapor utilizado para el calentamiento. En fluido de servicio no isotérmico, éste no cambia su fase; sería el caso del agua para calentamiento o enfriamiento, que no se lleva a temperaturas de ebullición o congelación.

Guía de diseño

Cuando se diseña un sistema de calentamiento o enfriamiento por lotes, el problema que normalmente se presenta es:

Calentamiento de 1 m³ de agua de 20ºC a 90ºC utilizando agua sobrecalentada como fluido de servicio. Tiempo de calentamiento requerido por el lote: 30 minutos como máximo.

En el diseño de un sistema por lotes de este tipo, hay que tener en cuenta muchas variables. A continuación, analizamos los parámetros de diseño más relevantes y proporcionamos algunas reglas básicas que ayudarán al ingeniero de diseño a conseguir la mejor solución para el sistema.

Masa total del sistema

En un sistema de calentamiento o enfriamiento por lotes, el propio material del recipiente, la tubería, la bomba y el intercambiador de calor, también forma parte del proceso de transferencia de calor. En el ejemplo dado anteriormente, estos materiales se calentarán también de 20ºC a 90ºC. Así, una parte del calor liberado por el agua sobrecalentada es absorbido por los materiales circundantes. Normalmente, este porcentaje de calor absorbido es mucho menor que el calor absorbido por la masa del lote.

La entrada de calor a la masa del sistema es una pequeña fracción de la entrada de calor total, pero debe ser evaluada como fuente de pérdida potencial de entrada de calor a elementos distintos al contenido del recipiente. La forma correcta es calcular/estimar la masa del sistema y el calor específico y utilizar esta entrada en el cálculo de calentamiento por lotes.

Flujo de recirculación del producto, Fp

Fp es un parámetro a tener en cuenta. Un cambio en Fp tiene una influencia directa en el tiempo de batch necesario. Se recomienda que el tiempo del lote sea el suficiente para que la masa total pueda ser bombeada a través del intercambiador de calor varias veces. Por ejemplo, con un lote de 1.000 litros, con un tiempo de tratamiento de 1 hora y un valor de Fp de 1.000 l/h, cada litro de producto sólo pasa a través del intercambiador de calor una vez en promedio. Si cambiamos a un caudal de 3.000 l/h, entonces cada litro de producto pasa a través del intercambiador de calor tres veces. Una reducción en el caudal del producto significa que se necesita un área de transferencia de calor mayor para cumplir el tiempo de lote requerido.

Hemos visto casos en los que una reducción del 50% de Fp requirió la instalación de un 30% más de área de transferencia de calor. En general, la inversión adicional para el área de transferencia de calor es más que el coste ahorrado para una bomba con menos capacidad.

También se debe tener cuidado para no seleccionar valores Fp que sean demasiado altos, ya que esto podría conducir a mayores costes de bombeo. La inversión en equipos se reduce, pero los costes operativos pueden ser mucho mayores.

Como regla general, recomendamos comenzar a diseñar con un caudal que bombee la masa del lote aproximadamente tres veces durante el tiempo que el lote lo requiera.

Flujo del fluido de servicio, Fs

Para analizar el flujo del fluido de servicio, debemos hacer una distinción entre fluidos de servicio isotérmico y no isotérmico.

Para fluidos de servicio isotérmicos, el tiempo del lote no depende de Fs. Cuando se utiliza calor de vapor, la cantidad de vapor condensado depende de la capacidad de transferencia de calor del intercambiador de calor: U x A, y de la diferencia de temperatura entre el servicio y el flujo de producto.

- U = coeficiente de transferencia de calor (kcal/hr.m².°C)

- A = área del intercambiador de calor (m²)

Como el sistema es isotérmico en el lado del servicio, la diferencia de temperatura entre el servicio y el producto no cambia, debido a que hay un cambio en el caudal de servicio.

Para los fluidos de servicio no isotérmicos, la situación es diferente. Una reducción de Fs puede causar una mayor diferencia de temperatura entre la temperatura de entrada y salida del servicio, con lo que la diferencia de temperatura promedio entre servicio y producto disminuirá. La capacidad de transferencia de calor se ve afectada y el tiempo del lote aumentará. La velocidad del fluido en el intercambiador de calor también disminuirá, con la consiguiente reducción del coeficiente de transferencia de calor. Para compensar, debe instalarse más área de transferencia de calor.

Recomendamos iniciar el diseño con valores para Fs entre dos y tres veces el valor de Fp.

Temperatura del fluido de servicio, Ts

Normalmente no se puede cambiar la temperatura del fluido de servicio. El agua de refrigeración o de calentamiento puede estar disponible en un sistema central que proporcione servicios para las distintas instalaciones en la planta y las temperaturas no se pueden cambiar para el sistema individual del lote. No es el caso cuando se trabaja con vapor de caldera; las calderas proporcionan vapor a una presión de 6 a 8 bar y en el punto de consumo de vapor; la temperatura del vapor se puede regular instalando válvulas de reducción de presión o de control. En general, cuanto más alta sea la temperatura del vapor, mayor será la diferencia de temperatura entre el servicio y el producto y menores serán los tiempos del lote.

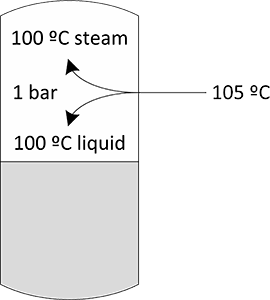

Sin embargo, es importante que la temperatura de servicio no sea tan alta que se produzca un sobrecalentamiento del producto en lote. Situaciones similares pueden ocurrir en aplicaciones de refrigeración, con el riesgo de que los productos puedan ser llevados a temperaturas por debajo de su punto de congelación. Por ejemplo:

1000 kg de producto de solución acuosa (punto de ebullición 100°C) con un calor específico de 1 kcal/kg.°C, para ser calentado de 20°C a 80°C con vapor de caldera en 30 minutos. La masa del sistema es igual a 200 kg de acero inoxidable con un calor específico de 0,12 kcal/kg.°C. La bomba de recirculación tiene un caudal máximo de 3000 kg/h.

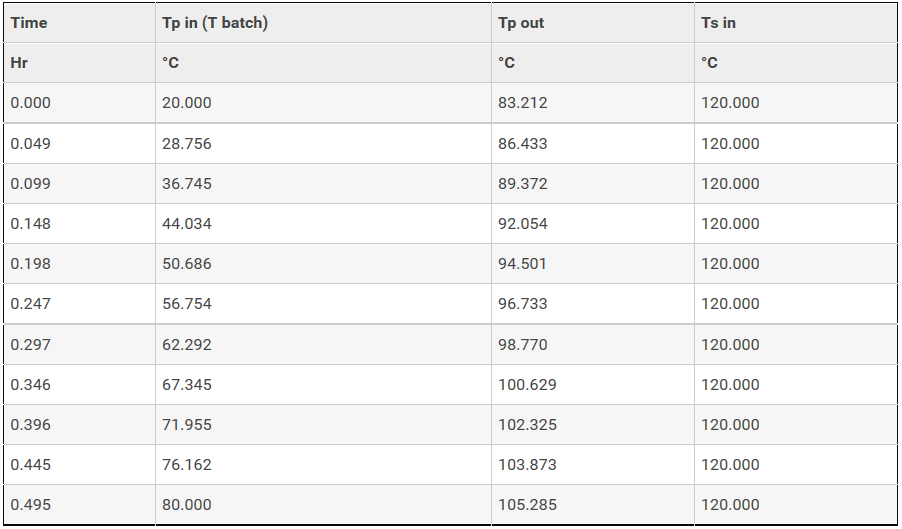

El ingeniero de diseño proporciona una solución que implica una temperatura de vapor de 120°C y un intercambiador de calor de 1,5 m², con un coeficiente de transferencia de calor de 2.000 kcal/hr. Calcula un tiempo de calentamiento por lotes de 29 minutos y 41 segundos. Se olvida de calcular las temperaturas de salida del producto en la salida del intercambiador de calor. Si lo hubiese hecho, entonces ésta sería la tabla de temperaturas que habría obtenido:

Después de aproximadamente 18 minutos, las temperaturas de salida del producto alcanzan valores> 100°C y el agua se evapora (se produce un destello) si el tanque funciona en condiciones atmosféricas.

En el caso de que el producto se inyecte en el fondo del recipiente en el fluido de lote, pueden formarse burbujas de gas cuando el producto se evapore, lo que podría generar problemas, como la espuma no deseada.

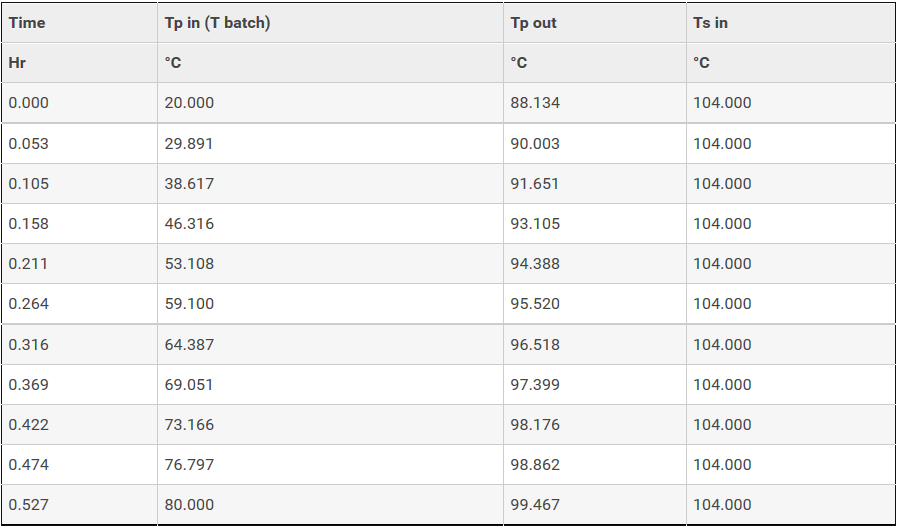

Instalando una válvula de control de vapor, es posible bajar la temperatura del vapor, pero una solución mejor al problema sería cambiar la bomba y trabajar con un flujo de recirculación de producto más alto. Al duplicar el caudal a 6000 kg/h, podemos reducir el área de transferencia de calor a 1,1 m² y evitar el sobrecalentamiento del producto.

El tiempo de calentamiento total del lote es sólo poco más de 30 minutos, pero la temperatura de salida del producto no ha excedido el punto de ebullición.

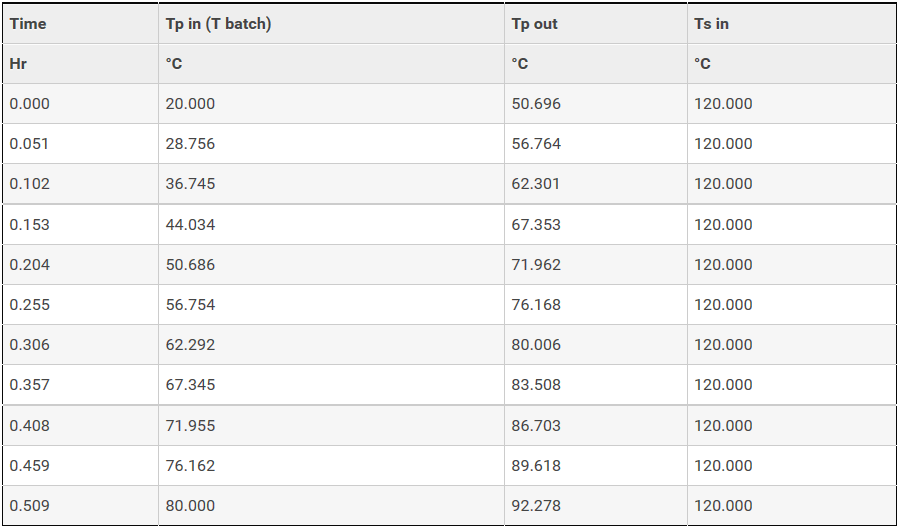

Una mejor solución al problema sería cambiar la bomba y trabajar con un flujo de recirculación de producto más alto. Al duplicar el caudal a 6000 kg/h, podemos reducir el área de transferencia de calor a 1,1 m² y evitar el sobrecalentamiento del producto:

A 6000 kg/h, la masa total del lote se bombea tres veces en el periodo de lote de 30 minutos. Esto coincide con la recomendación dada en el análisis previo del flujo de recirculación del producto.

Siempre recomendamos comprobar la temperatura de salida del producto en el intercambiador de calor y asegurarse de que permanece por debajo de los valores máximos aceptables.

Coeficiente de transferencia de calor y área de transferencia de calor, U y A

Estos dos parámetros están estrechamente relacionados en el proceso de diseño. Normalmente, los caudales de producto y servicio se definen primero y luego se realiza el cálculo de transferencia de calor. Una vez conocido U, se elige un valor de A que corresponde al tiempo de tratamiento de lote deseado. Los valores de A que son demasiado altos darán lugar a costosos intercambiadores de calor. La elección se puede hacer entonces para cambiar las condiciones del proceso de modo que U aumente y A puede ser reducido.

Otra manera de reducir el área de transferencia de calor necesaria es cambiar la temperatura de servicio para obtener una mayor diferencia entre el servicio y el producto, sin embargo, como ya hemos visto, esto nos puede conducir a efectos no deseados, por lo que se necesita precaución.

Para fluidos con propiedades físicas estables en el rango de temperatura, una buena aproximación es calcular U a la temperatura media del proceso por lotes.

Para líquidos con valores variables, la recomendación es calcular U para las condiciones de inicio y fin del proceso por lotes y luego calcular el valor U medio de los dos, que se utilizará en el cálculo del tiempo de lote.

Ejemplos de sistemas con valores de U que cambian:

- Calentadores de lotes con vapor que mostrarán coeficientes de transferencia de calor más altos al final del lote que al principio.

- La aplicación de enfriamiento por lotes puede mostrar grandes cambios en la viscosidad del producto. Esto se observa a menudo en la aplicación de la industria alimentaria con productos en los que la mayor viscosidad al final del proceso de enfriamiento por lotes reduce los coeficientes de transferencia de calor.

Limitaciones de espacio

Desde un punto de vista económico, los intercambiadores de calor tubulares para procesos por lotes están mejor diseñados para ser más largos, con un diámetro de camisa más pequeño, en lugar de ser más cortos con un diámetro de camisa más grande.

Si no hay limitaciones de espacio, son preferibles los intercambiadores de calor tubulares con longitudes más largas.

Para los intercambiadores de calor de placas, la situación es diferente, ya que son muy compactos por naturaleza y pueden ser diseñados en espacios mucho más pequeños. Sin embargo, ciertas aplicaciones requieren intercambiadores de calor tubulares. Si el espacio es limitado, entonces hay soluciones alternativas:

Intercambiador de calor multi-paso:

Los intercambiadores de calor multi-paso son una buena solución para aplicaciones por lotes con fluido de servicio isotérmico.

Para los sistemas por lotes con fluido de servicio no isotérmico, evite los cruces de temperatura tanto como sea posible.

Si las unidades multi-paso no son una opción, entonces se puede diseñar un equipo con varios módulos de intercambiadores de calor de paso simple en serie, unidos entre sí con codos de interconexión. De esta manera, la configuración combinada puede proporcionar la longitud térmica total necesaria en un flujo de contracorriente puro en un espacio más pequeño. La longitud máxima del módulo viene definida por las limitaciones de espacio.

Los módulos de paso simple con longitudes reducidas y conectados en serie, son una buena solución para aplicaciones por lotes con cruces de temperatura y limitaciones de espacio.