Comparación entre flujo laminar y turbulento

Regímenes de flujo en el intercambio térmico

Uno de los factores más importantes que influyen en la transferencia térmica es la resistencia al flujo térmico a través de las diversas «capas» que forman la barrera entre los dos fluidos.

La fuerza motriz para la transferencia térmica es la diferencia de temperatura entre los fluidos calientes y fríos; a mayor diferencia, mayor será la velocidad a la que el calor fluirá entre ellos, y el diseñador debe optimizar los niveles de temperatura en cada etapa para maximizar el ratio total de transferencia de calor.

La resistencia a la transferencia térmica está formada por 5 capas:

- La «capa límite» interna formada por el fluido que se mueve en contacto cercano con la superficie interna del tubo.

- La capa de ensuciamiento formada por deposiciones de sólidos o semisólidos en la pared interna del tubo (que puede o no estar presente).

- El grosor de la pared del tubo y el material usado influirán en la resistencia al flujo de calor a través del propio tubo.

- La capa de suciedad formada por deposiciones de sólidos o semisólidos en la superficie exterior del tubo (que puede o no estar presente).

- La «capa límite» externa, formada por el flujo que se mueve en contacto con la superficie exterior del tubo.

Los valores que se utilizan para [2] y [4] suelen ser especificados por el cliente, como resultado de su experiencia, mientras que el ingeniero seleccionará el diámetro y longitud del tubo, el espesor y los materiales aptos para la aplicación.

La resistencia al flujo de calor resultante de [1] y [5] (designados coeficientes parciales de transferencia de calor), depende en gran medida de la naturaleza de los fluidos, pero fundamentalmente también de la geometría de las superficies con las que están en contacto. Es importante destacar que los valores finales están fuertemente influenciados por lo que ocurre en el nivel de las capas límite, pues es aquí donde el fluido está en contacto con la superficie de transferencia térmica.

Las capas límite

Cuando un fluido viscoso fluye en contacto con un tubo a una baja velocidad, lo hará de manera que no se produzca ningún entremezclado de fluidos: en la capa límite, el fluido en contacto con el tubo, verá su velocidad reducida ligeramente por un arrastre viscoso y el calor fluirá hacia (o desde) la pared del tubo por conducción y/o convección.

A medida que la velocidad aumenta, en algún momento se pasa a un régimen turbulento. En un flujo turbulento, se asume que aparecen vórtices de diferentes escalas que interactúan entre sí, punto en el que la capa límite se rompe y se separa de la pared del tubo y el fluido se mezcla con la parte más interna del mismo (la más alejada de la pared del tubo).

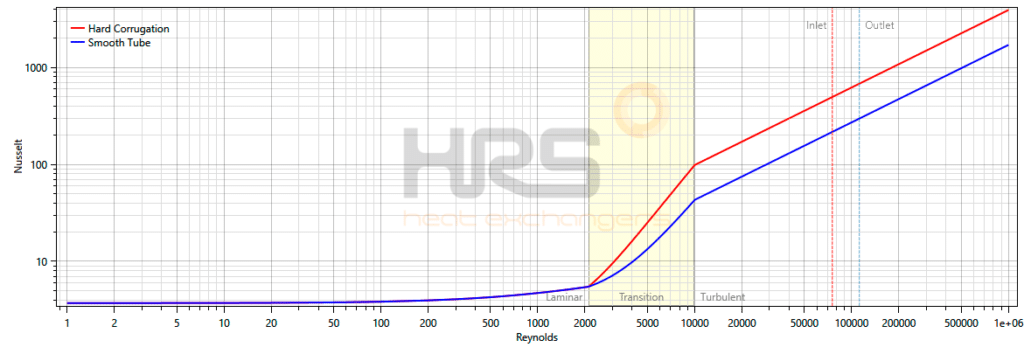

La velocidad a la que esto ocurre dependerá de muchos factores, como la viscosidad del fluido, la rugosidad de la pared del tubo, la forma del tubo, su tamaño, etc. Para cuantificar la turbulencia (o falta de ella) en términos prácticos, los ingenieros utilizan un número adimensional llamado número de Reynolds, que se calcula de la siguiente manera:

Donde:

- D = diámetro hidráulico del tubo (m)

- G = la velocidad de la masa (kg/m².s)

- µ = la viscosidad del fluido (kg/m.s)

Fluido laminar

Mediante la experiencia, se ha determinado que para números de Reynolds de menos de 2.000, se dan las condiciones en las que el flujo no se separa de la pared del tubo, lo que se denomina ‘flujo laminar’. Las propiedades físicas del fluido son los factores determinantes para la transferencia de calor en esta zona, que es ineficiente en términos de transferencia térmica.

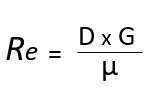

La línea azul de la gráfica pertenece a una configuración de tubo liso, mientras que la roja corresponde a un intercambiador de tubo corrugado. Puede observarse que, independiente de que los tubos estén corrugados o no, al operar en un régimen de flujo laminar, la corrugación no tiene ningún efecto positivo hasta que el número de Reynolds suba por encima de 2.000.

Zona de transición

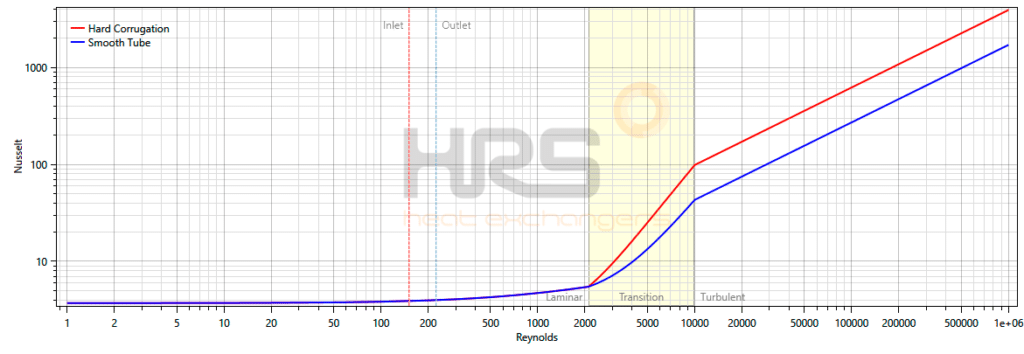

Para valores de Reynolds entre 2.000 y 10.000, existe una zona de incertidumbre denominada «zona de transición», en la que pueden, o no, generarse turbulencias, dependiendo de otros factores impredecibles. Al tratarse de un área de incertidumbre, los ingenieros tratan de evitar diseños que funcionen en este régimen.

Como se puede observar en este caso, cuando usamos tubos corrugados, éstos proporcionan una mejora considerable si el número de Reynolds es superior a 2.000, pero inferior al nivel de 10.000, que es el requerido para un flujo turbulento en un tubo liso.

Flujo turbulento

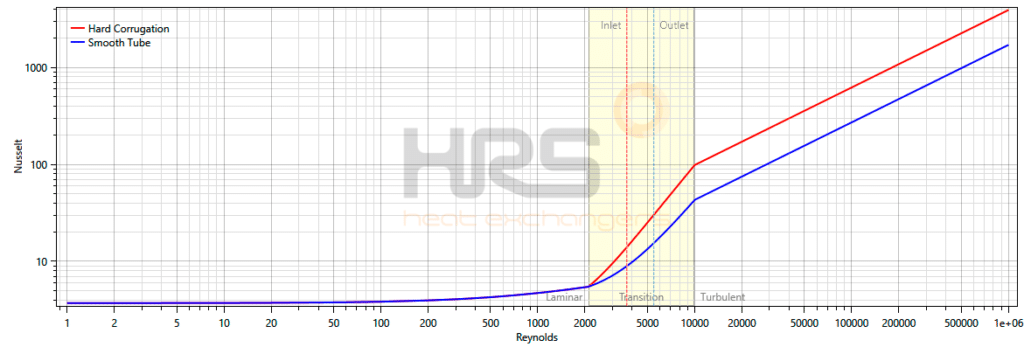

Para números de Reynolds por encima de 10.000, existen perturbaciones en el flujo y esta condición se describe como ‘flujo turbulento’, en el que la capa límite se mezcla significativamente con el grueso del fluido. Este es el modo más eficiente de trabajar para un intercambiador de calor.

Este gráfico muestra cómo la corrugación en regímenes turbulentos proporciona una mejora significativa para números de Reynolds por encima de 10.000, cuando se compara con los tubos lisos equivalentes.

Se han intentado diferentes técnicas para reducir el valor del número de Reynolds crítico (valor al que se empieza a producir el flujo turbulento), pero la mayoría tienen la desventaja de que también aumentan la resistencia del fluido a fluir, aumentando la pérdida de carga a un ratio que crece más rápidamente de lo que decrece la resistencia de la capa límite. Algunas no son utilizables cuando el fluido presenta sólidos en suspensión; otras tampoco lo son cuando el fluido es muy viscoso.

Una técnica universalmente útil y que no presenta las desventajas anteriores, consiste en deformar el tubo con un surco o indentación continua en espiral a lo largo del mismo, o bien indentaciones intermitentes puntuales. La investigación demuestra que seleccionando la profundidad, ángulo y anchura de la indentación correctamente, el número de Reynolds crítico puede ser reducido significativamente por debajo de 10.000.

Para valores del número de Reynolds por encima de 10.000, este tipo de deformación también incrementa significativamente la cantidad de turbulencia y por tanto el ratio de intercambio térmico, el cual, si se balancea correctamente junto con otros factores, puede ayudar a reducir el área total de intercambio requerida y por tanto también el coste del intercambiador de calor.

Así es como diseñamos los intercambiadores de tubo corrugado.

Contáctenos para más información