Planta de evaporación de aguas residuales

Una empresa química en España que produce ácido sulfúrico, ácido nítrico y otras sustancias químicas, nos pidió consejo para resolver un grave problema ambiental que tenían con el agua de lavado utilizada para limpiar los tanques donde se almacenan los productos químicos.

Solución

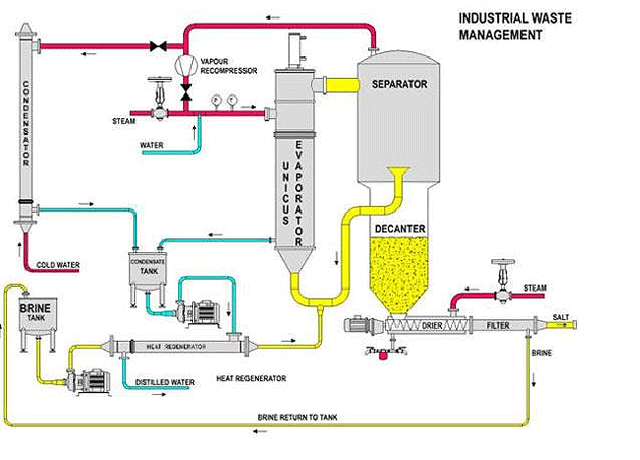

HRS Heat Exchangers le propuso una solución diseñada para utilizar un efecto único de evaporación y un sistema mecánico de re-compresión de vapor para reducir el consumo de energía. Dicha evaporación se realiza a 80°C, y el vapor generado se comprime hasta una presión equivalente de aproximadamente 105°C. Este vapor se utiliza para proporcionar la energía de evaporación por condensación en el evaporador. Además, se incluyó un sistema de calentamiento eléctrico adicional para iniciar el proceso.

Basada en nuestra experiencia en aplicaciones similares, la planta está diseñada para trabajar continuamente con evaporación y recirculación a través de un tanque de amortiguación. El depósito tiene un fondo de decantación que acumula cristales que luego se extraen por el fondo del tanque.

En este caso, la planta tiene una capacidad de vapor de 350 kg/h, pero HRS Heat Exchangers puede construir sistemas similares entre 200 y 25.000 kg/h.

Funcionamiento

El evaporador se basa en un intercambiador dinámico de la Serie Unicus para evitar incrustaciones. La mezcla de vapor y agua que contiene los cristales de sal van a una cámara de separación ciclónica, donde el vapor sale a través de la parte superior y las aguas residuales bajan a la tolva de decantación.

Como se ha explicado anteriormente, existe una nueva entrada de líquido para la recirculación en el evaporador, mientras que los cristales bajan al fondo, donde son recogidos por una bomba de extracción.

El vapor que sale del separador ciclónico se envía a un compresor de vapor lobular que lo comprime para enviarlo a la camisa del evaporador, donde se condensa proporcionando la energía necesaria para continuar el proceso.

Sistema de regulación y control

Hay un PCL en el panel electro-neumático, con una pantalla LCD y un teclado integrado para controlar las válvulas y los motores de la planta. La calibración y las instrucciones de trabajo se introducen a través del teclado y el estado de la planta y las lecturas del sensor se muestran en la pantalla.

El programa de control permite la inyección continua del nuevo producto, junto con la evaporación y la descarga del concentrado. También incluye un ciclo de limpieza de la planta

Condiciones de diseño

El sistema ha sido diseñado dentro de los siguientes parámetros y condiciones de operación:

- Producto: agua residual.

- Capacidad de evaporación: 350 Kg/h.

- Temperatura de evaporación: 80°C.

- Sistema de calentamiento: vapor recomprimido.

- Calentamiento inicial para obtener el régimen por resistencia eléctrica.

- Trabajo continuo con recirculación.

- Descarga continua de concentrado de cristal para separación de cristales y retorno de líquido.

- Consumo estimado de energía (para 350 kg/h):

– Electricidad: 35 kW

– Aire comprimido: 5 l/min. a 5 bar.