Dinámica de fluidos computacional en el diseño y análisis de intercambiadores de calor

Recientemente hemos sido requeridos por un cliente que tiene varios condensadores instalados, con problemas de rendimiento. Los condensadores simplemente no cumplían con su capacidad. El cliente estaba preocupado por si el problema no estuviera en el diseño del condensador sino en el cabezal de entrada del producto. La sospecha era que el flujo de producto en el intercambiador de calor no estaba distribuido uniformemente sobre todos los tubos del intercambiador. Es bien sabido que la distribución incorrecta del producto o el flujo sobre los tubos internos puede llevar a disminuciones de rendimiento.

HRS se ofreció a analizar la situación, aplicando una técnica llamada Dinámica de Fluidos Computacional (CFD). En el análisis de CFD se utilizan medidas numéricas y algoritmos para estudiar el flujo de los fluidos a través de objetos. El objeto y el fluido se dividen en elementos finitos o celdas, cada una de las cuales tiene dimensiones finitas. Para cada celda, se calcula la masa, el momento y la energía y el resultado del cálculo para una celda es la entrada para el cálculo de la celda siguiente. Cuantas más pequeñas sean las dimensiones de las celdas, más cálculos se realizarán y más preciso será el resultado. En resumen, el CFD nos permite realizar experimentos numéricos en un laboratorio de flujo virtual en un ordenador. Aquí puede encontrar más información sobre CFD.

Una aproximación al problema

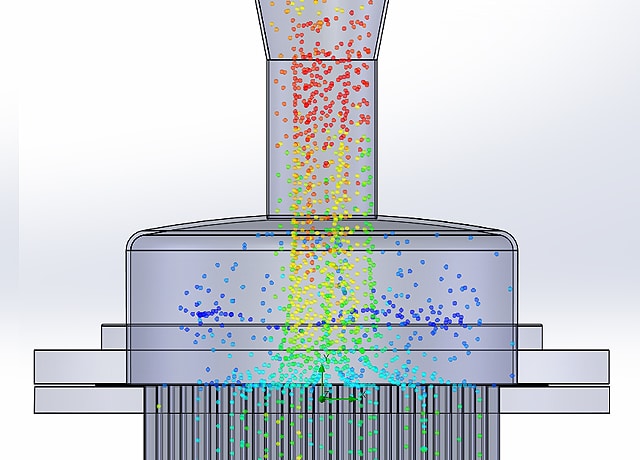

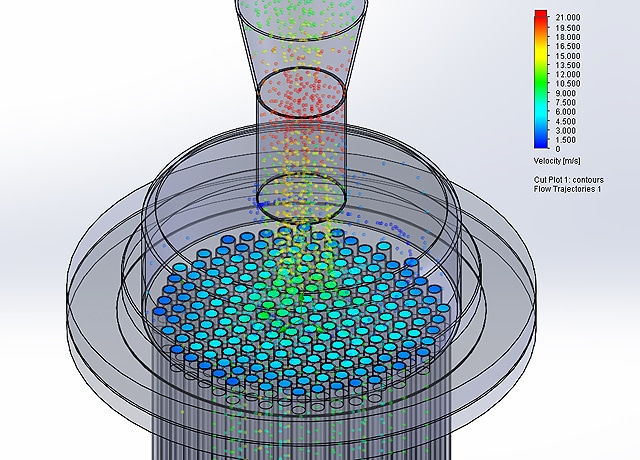

En primer lugar, el intercambiador de calor con su cabezal de entrada se diseñó utilizando el software CAD en 3D. El fluido de proceso se analizó para obtener sus propiedades físicas y, mediante un paquete de software de simulación de flujo con el software CAD, se calculó el comportamiento del fluido en el intercambiador de calor. La imagen anterior da una representación del flujo del fluido. Diferentes colores indican diferentes velocidades, mostrando claramente una matriz de velocidades de fluido en la trayectoria del flujo a través del intercambiador. Mediante el trazado de la velocidad en la entrada de cada tubo interior, surge la siguiente imagen:

El esquema de colores indica velocidades que varían desde los 12 m/s (en el centro y tubos) a 1,5 m/s (en los tubos del anillo exterior), lo que demostró que las sospechas del cliente sobre la entrada eran correctas y las causantes de los problemas del funcionamiento.

Una solución mejorada al problema

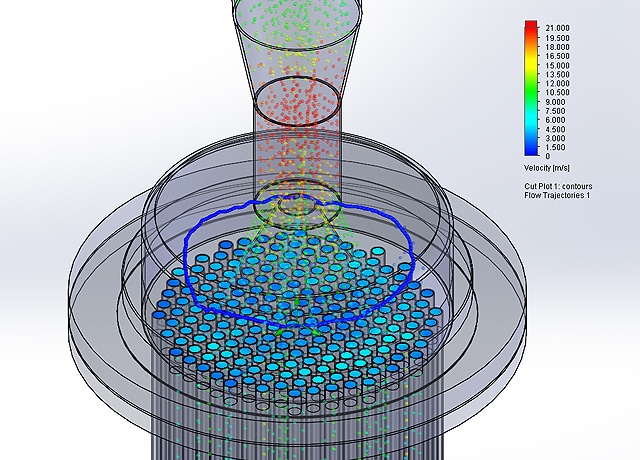

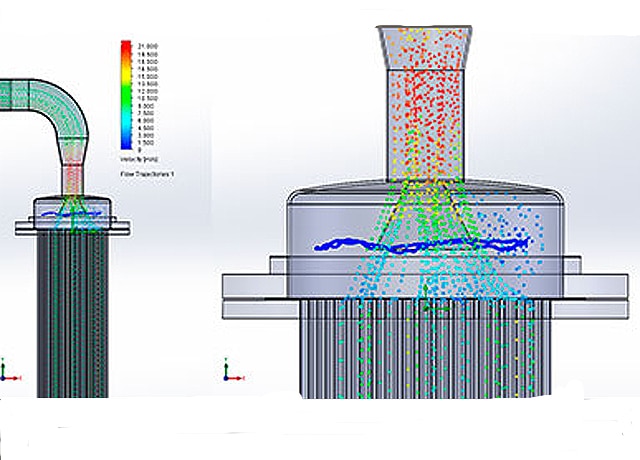

La siguiente pregunta es: ¿Qué se puede hacer para mejorar el flujo del producto a través del intercambiador de calor? ¿Cómo podemos crear una distribución uniforme del producto en todos los tubos del intercambiador de calor? Una opción sería extender la longitud del cabezal de entrada para que el producto tenga más tiempo para distribuirse. El desafío sin embargo, era implementar la solución dentro de la instalación existente. Por lo tanto, se realizó otros análisis CFD en el mismo cabezal de entrada, pero esta vez con reductores concéntricos montados en la trayectoria de flujo. El objetivo era comprobar si el diseño del reductor sería capaz de desviar el fluido hacia el anillo exterior de los tubos y mejorar la distribución del flujo

Nuevamente se trazaron las velocidades en la entrada de cada tubo interno. El esquema de color muestra mejoras, con velocidades que oscilan entre los 1,5 y 6 m/s aproximadamente. Sin embargo, esto aún no era la solución ideal, ya que algunos tubos recibían un flujo insuficiente.

Sobre la base de este primer análisis y rediseño, se pueden realizar más cambios de diseño hasta que se obtenga un diseño final. Este caso muestra cómo el CFD es una herramienta muy poderosa para comprobar las hipótesis sobre los comportamientos de los fluidos. También permite al ingeniero de diseño analizar prototipos virtuales antes de gastar dinero en prototipos y fabricación. Como se puede comprobar, el uso de las últimas tecnologías de dinámica de fluidos computacionales (CFD) proporciona ahorros en tiempo y dinero que podemos transmitir a nuestros clientes.