Las ventajas de los tubos corrugados en los intercambiadores de calor

Un gran número de industrias utilizan procesos en los que el calor se transfiere entre diferentes fluidos (o gases). El principio básico de la transferencia térmica es muy simple: dos fluidos a diferente temperatura entran en contacto a través de una barrera conductora (la pared del tubo) y el calor se transfiere del fluido más caliente al más frío, hasta que ambos alcanzan la misma temperatura. En procesos industriales, esto se lleva a cabo en intercambiadores de calor de diversos tipos y estilos, diseñados específicamente para el proceso y las condiciones de la aplicación a tratar.

La fuerza motriz de la transferencia térmica es la diferencia de temperatura entre los fluidos calientes y fríos. Cuanto mayor sea la diferencia, mayor será la velocidad a la que fluirá el calor entre ellos. Con complejas secuencias de procesamiento, el diseñador debe optimizar los niveles de temperatura en cada etapa para maximizar la tasa total de flujo de calor.

Otro factor que controla la transferencia térmica es el área de la barrera conductora proporcionada para el flujo de calor. Cuanto mayor sea el área, mayor cantidad de calor se transfiere para una misma diferencia de temperatura dentro del intercambiador de calor. El diseñador ha de minimizar este área para proporcionar soluciones rentables a su cliente. Con habilidad, la cantidad de área se puede minimizar y configurar para reducir el volumen de contención y el coste total.

El tercer y probablemente factor más importante que controla la transferencia térmica es la velocidad a la que el calor fluye dentro o fuera de cada uno de los fluidos. Una alta resistencia al flujo de calor en cualquiera de los fluidos generará una velocidad global lenta de transferencia térmica. El nivel de resistencia al flujo de calor es el resultado de muchos factores diferentes, incluyendo las características térmicas inherentes de los fluidos, pero también puede ser alterado por el diseñador de manera positiva, por la generación de turbulencia dentro de los fluidos para evitar la creación de una resistencia térmica estática (capa límite) de fluido en contacto con la superficie de transferencia térmica.

El cuarto factor, también bajo el control del diseñador, es el flujo de calor a través de la barrera conductora entre los fluidos. El material elegido tiene que ser compatible con los fluidos del proceso, que no deben corroer o contaminar un producto alimenticio, debe tener un nivel apropiado de resistencia mecánica para soportar las temperaturas de trabajo y presiones y debe tener una baja resistencia al flujo de calor para que no se convierta en el factor primordial en el proceso de transferencia térmica.

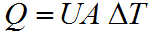

La ecuación matemática que describe el proceso de transferencia térmica es bastante sencilla:

Donde:

- Q es la cantidad de calor transferido, W

- A es el área de transferencia térmica, m²

- ∆T es la diferencia efectiva de temperatura, °K

- U es el coeficiente global de transferencia térmica, W/m².°K

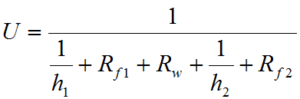

El valor de U es un poco más complejo de calcular:

Donde:

- h1 y h2 son los coeficientes parciales de transferencia térmica, W/m².°K.

- Rw es la resistencia térmica de la pared, m².°K/W.

- Rf1 y Rf2 son los factores de ensuciamiento, m².°K/W.

Mientras que los valores para Rf suelen ser especificados por el cliente, los valores de h y Rw pueden ser alterados directamente por el diseñador, por la elección del tamaño y grosor del tubo y los materiales de fabricación. Los valores de los coeficientes de transferencia térmica parcial h dependen en gran medida a la naturaleza de los fluidos pero también, crucialmente, de la geometría de las superficies de transferencia térmica con las que están en contacto. Es importante destacar que los valores finales están fuertemente influenciados por lo que ocurre en el nivel de las capas límite: el fluido realmente en contacto con la superficie de transferencia de calor.

Procesos de transferencia de calor

Una gran parte de las investigaciones académicas que se lleva a cabo en los procesos de transferencia térmica, se centran en las maneras de predecir con precisión, los valores exactos de resistencia de la capa límite y las forma de modificar estos valores sin sufrir demasiadas consecuencias en términos de aumentos de pérdida de presión.

Se han intentado muchas técnicas para reducir la resistencia de la capa límite del lado del tubo, como la inclusión de tubos que toman la forma de alambres complejos o tiras planas retorcidas instaladas dentro de los tubos, así como diversos estilos de deformación del tubo. La mayoría presenta el inconveniente de que aumentan la resistencia del flujo del fluido y la pérdida de presión, a una velocidad que aumenta más rápidamente que la disminución de la resistencia de la capa límite.

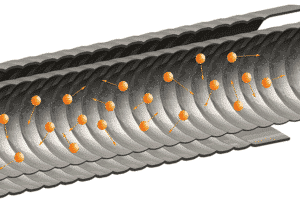

Sin embargo, una técnica que no tiene este inconveniente es la de deformar el tubo con una hendidura en espiral continua o una hendidura puntual intermitente. Investigaciones han demostrado que, escogiendo cuidadosamente la profundidad, el ángulo y el ancho de la hendidura, la tasa de disminución en la resistencia de la capa límite puede exceder la tasa de aumento de la pérdida de presión.

Según se describe matemáticamente por el «número de Nusselt«, la perturbación continua de la capa límite del fluido lateral del tubo, aumenta la cantidad de turbulencia dentro del fluido y, siempre que el fluido del lado del tubo tenga la mayor resistencia al flujo de calor, aumentará la tasa global a cuyo calor se transfiere.

Este comportamiento turbulento se ilustra en este vídeo.