Reducción acrylamida en industria alimentaria

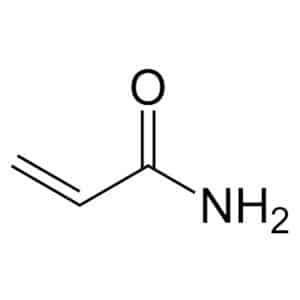

La Organización Mundial de la Salud (OMS), ha establecido un nivel máximo para el agua potable de 0,5 mg/litro y la legislación europea sobre migración de sustancias químicas en envases de plástico establece un límite de 10 μg/ kg. La acrilamida está incluida en la lista de Sustancias Extremadamente Peligrosas de la Administración de Seguridad y Salud Ocupacional de los Estados Unidos, ya que es una neurotoxina, una genotoxina y es cancerígena y reactiva.

En abril de 2002, la Administración Nacional de Alimentos de Suecia informó sobre altos niveles de acrilamida en diversos alimentos que se consumen con frecuencia en la dieta occidental. A raíz de estos estudios, otros países iniciaron sus propias investigaciones, entre ellas Holanda, donde descubrieron productos con niveles de acrilamida entre 30 y 3100 μg/kg. Los alimentos con los niveles más altos de acrilamida eran las patatas fritas, otros snacks y el pan de jengibre.

Estudios posteriores encontraron que la acrilamida se formó espontáneamente durante los procesos de cocción o tratamiento térmico de la reacción de Maillard. La acrilamida se forma cuando los alimentos, principalmente aquéllos con alto contenido en almidón, se hornean o se fríen a altas temperaturas.

En general, la acrilamida se forma naturalmente cuando se cocinan o se procesan alimentos al hornearlos, freírlos o asarlos. No es sólo un problema industrial; los alimentos caseros también pueden formar acrilamida en abundancia si asamos o freímos los alimentos en exceso. Se forma acrilamida a temperaturas por encima de 120°C. Según algunos estudios, el nivel de acrilamida producida depende de:

- la temperatura

- el tiempo de procesamiento

- los niveles de asparagina (aminoácidos proteicos) y azúcares reductores presentes en el alimento cocinado

El aporte de HRS Heat Exchangers

HRS Heat Exchangers trabaja para minimizar los tiempos necesarios de los distintos procesos. Además de una disminución en el consumo energético, la reducción de los tiempos de procesamiento también mejoran las propiedades organolépticas de los alimentos, cuando son tratados con nuestros sistemas.

Por ejemplo, el tiempo necesario para cocinar en reactores de 1.000 litros o autoclaves puede ser de horas, mientras que el equipo HRS puede obtenerse el mismo resultado, con las mismas recetas y cantidades, de 15 a 20 minutos. También cabe la posibilidad de cocción continua en vez de la producción por lotes en un reactor o autoclave.

En algunos casos, nuestros equipos pueden utilizar la recuperación directa de calor, en la que el producto caliente recién cocido se enfría mediante el precalentamiento de los ingredientes entrantes no cocidos, lo que aporta un ahorro significativo de energía. En el caso del autoclave o reactor, todo el calor usado en el proceso se pierde, ya veces incluso requieren energía adicional para enfriarse.

Como regla general, si se cocina en casa o a escala industrial, se debe evitar la quema de alimentos. Los productos deben ser cocinados hasta que tengan un color amarillo dorado, en contraposición al color dorado.