Cómo…. Diseñar un Intercambiador de Calor

El intercambiador de calor es una herramienta ampliamente utilizada para el tratamiento térmico de materiales. Se usa para cocinar, pasteurizar y esterilizar, así como para calentar o enfriar una amplia gama de productos.

Cuando se trata de diseñar un intercambiador de calor, hay que tener en cuenta dos consideraciones principales. La primera es seleccionar el tipo de intercambiador adecuado: de placas, tubular, de tubo corrugado, de superficie rascada, etc. Varios factores influirán en esta elección, como es la naturaleza del producto a calentar o enfriar, el propósito del proceso (si es para cocinar o para pasteurizar) y cualquier restricción del entorno en el que se va a utilizar dicho intercambiador. La segunda consideración es el tamaño; es imprescindible que el intercambiador de calor esté dimensionado adecuadamente para su propósito.

TIPOS DE INTERCAMBIADORES DE CALOR SON

Los tres principales tipos de intercambiadores de calor son:

- Intercambiador de calor de placas:

Están compuestos por finas placas y comprimidas dentro de un bastidor, con el producto y el servicio circulando en canales alternos. Son ideales para aplicaciones en las que los fluidos tienen una viscosidad relativamente baja y sin partículas. También son una opción válida cuando la temperatura de salida del producto es cercana a la temperatura de entrada del servicio.

El rendimiento se puede mejorar mediante la configuración del diseño de la placa, como es el ángulo de la corrugación de las placas del intercambiador. Estas se ensamblan en una formación inversa para crear dos sistemas de canales paralelos, uno para cada líquido. Puesto que el sentido de la corrugación es contrapuesto en ambos fluidos, se logra un alto número de puntos de apoyo, creando un enrejado en cada canal, lo que proporciona un alto nivel de turbulencia, que a su vez conduce a elevadas tasa de transferencia térmica. - Intercbiamadores de calor tubular y corrugado:

Los intercambiadores de calor tubulares consisten en uno o más tubos dentro de una camisa, donde el producto fluye en el interior del tubo y el fluido de servicio fluye sobre los tubos (a través de la camisa). Mediante el uso de la tecnología de tubos corrugados, se aumenta la transferencia de calor y la eficiencia en comparación con los intercambiadores de calor de tubos lisos estándar. Además, el ensuciamiento potencial se minimiza, haciendo posible el suministro de intercambiadores más compactos y económicos. Se han desarrollado modelos específicos para varios tipos de industrias, y se fabrican en acero inoxidable apto para el uso en la industria alimentaria, farmacéutica y química. - Intercambiadores de calor de superficie rascada:

Se utilizan en aplicaciones en las que el ensuciamiento hace que la tasa de transferencia térmica disminuya, o cuando los fluidos viscosos tienen velocidades de transferencia de calor muy bajas.

El ensuciamiento ocurre cuando los fluidos se degradan cerca de la pared del tubo y las capas de sólidos se depositan en dicha pared. Estas capas actúan como un aislante y evitan una transferencia de calor eficaz. Otra forma de ensuciamiento es la cristalización donde, debido al enfriamiento o a una concentración creciente, los componentes del fluido se depositan sobre la superficie del intercambiador. El rascado de la superficie del intercambiador de calor para eliminar esas capas de incrustaciones y suciedad permite que la tasa de transferencia térmica se mantenga elevada.

En general, cuanto más viscoso es el fluido, menor es la velocidad de transferencia de calor, por lo que los fluidos muy viscosos requieren áreas de transferencia muy grandes. Los intercambiadores de calor de superficie rascada mezclan el fluido vigorosamente, lo que aumenta la cantidad de fluido que entra en contacto con la superficie de intercambio térmico, elevando la velocidad de transferencia térmica y reduciendo la superficie requerida.

CÁLCULOS DE INTERCAMBIO TÉRMICO

Una vez que elegido el intercambiador óptimo, la ingeniería deberá asegurarse de que el modelo suministrado está correctamente dimensionado para su propósito; es decir, que ofrece la cantidad correcta de transferencia de calor para el fluido/s a tratar y al caudal requerido.

Sería posible escribir un tratado sobre la ciencia de la transferencia térmica, y de hecho muchos lo han hecho. Sin embargo, el objetivo principal de los cálculos utilizados es asegurarse de que el intercambiador de calor tiene un área de transferencia térmica lo suficientemente grande para los fluidos tratados, a las temperaturas de entrada y salida especificadas. La mayoría de los cálculos también tendrán en cuenta otras variables, como si el intercambiador de calor funciona usando flujo de contracorriente o no.

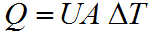

La ecuación básica del diseño del intercambio térmico es:

Donde:

Q es el ratio de transferencia térmica entre los dos fluidos en el intercambiador

U es el coeficiente global de transferencia térmica. Esto depende de las propiedades de conductividad de los fluidos y del material del intercambiador

A es la superficie de transferencia de calor

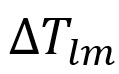

El valor de U es más difícil de calcular:

Donde:

h1 y h2 son los coeficientes parciales de transferencia de calor, W/m2.oK (lado tubo y camisa)

Rw es la resistencia térmica de la pared, m2.oK /W

Rf1 and Rf2 son los factores de ensuciamiento, m2.oK /W (lado tubo y camisa)

Mientras que los valores para Rf normalmente son especificados por el cliente, los valores de h y Rw son calculados por el ingeniero, dependiendo de la elección del tamaño y grosor del tubo y de los materiales utilizados para su fabricación. Los valores de los coeficientes de transferencia de calor parcial h dependen en gran medida de la naturaleza de los fluidos, pero también de la geometría de las superficies de transferencia de calor con las que están en contacto. Es importante destacar que los valores finales están fuertemente influenciados por lo que sucede en el nivel de las capas límite: el fluido realmente en contacto con la superficie de transferencia térmica.

La fuerza motriz para la transferencia de calor es la diferencia de temperatura entre los dos elementos. En el caso de un intercambiador de calor tubular, la temperatura de los dos fluidos cambia a medida que estos fluyen a través del intercambiador.

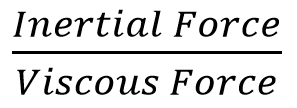

FLUJO LAMINAR Y FLUJO TURBULENTO

Sin embargo, aunque este cálculo es válido para fluidos simples que pasan a través de intercambiadores de calor tubulares lisos, es de uso limitado en situaciones comerciales reales. Una de las razones para fabricar intercambiadores de calor de tubo corrugado y de superficie rascada, es que son necesarios para fluidos y materiales con propiedades complejas, como fluidos viscosos y no newtonianos, o productos que contienen partículas.

Uno de los principales factores que controla la transferencia térmica es la resistencia al flujo de calor a través de las diversas «capas» que forman una barrera entre los dos fluidos. Hay cinco de estas capas que añaden resistencia al flujo de calor entre los dos fluidos dentro del intercambiador:

- La «capa límite» interior formada por el fluido que fluye en estrecho contacto con la superficie interior del tubo.

- La capa de incrustación formada por deposición de sólidos o semisólidos en la superficie interior del tubo (que puede o no estar presente).

- El espesor de la pared del tubo y el material de fabricación, que influirá en la resistencia al flujo de calor dentro del tubo.

- La capa de incrustación formada por la deposición de sólidos o semisólidos en la superficie exterior del tubo (que puede o no estar presente).

- La «capa límite» exterior formada por el fluido que fluye en estrecho contacto con la superficie exterior del tubo.

Los valores utilizados para los ítems 2 y 4 suelen ser suministrados por el cliente, basándose en su experiencia, mientras que el ingeniero seleccionará el tamaño del tubo, el grosor y el material de fabricación, para adaptarse a la aplicación. La resistencia al flujo de calor de los números 1 y 5 (conocidos como coeficientes de transferencia de calor parcial), depende tanto de la naturaleza de los fluidos como de la geometría de las superficies de transferencia térmica.

Una forma de evitar la acumulación de estas capas de suciedad en ciertos fluidos es aumentar la velocidad a la que pasan a través del intercambiador, para crear una turbulencia y así separar la capa límite de la superficie del tubo. En este punto, el flujo laminar (con el fluido que pasa a través de capas lisas, donde la capa más interna fluye a una velocidad mayor que la más externa) se convierte en flujo turbulento (donde el fluido no fluye en capas lisas, pero se mezcla o agita mientras fluye).

La velocidad a la que esto ocurre depende de varios factores, pero para cuantificarla con el fin de especificar las propiedades del intercambiador de calor, los ingenieros usan el número de Reynolds.

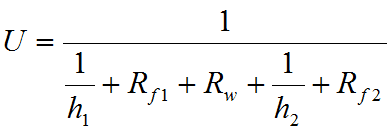

NÚMERO DE REYNOLDS

El número Reynolds es indicado por Re y representa

Se calcula de la siguiente forma:

Donde:

es la densidad del fluido

V es la velocidad del fluido

L es la longitud o diámetro del fluido

µ es la viscosidad del fluido

Los números de Reynolds de menos de 2.000 describen el flujo laminar, mientras que los números por encima de 10.000 describen flujos turbulentos. Entre los dos valores se encuentra un área de incertidumbre, llamada zona de transición, donde puede o no existir turbulencia generada, dependiendo de un número de factores impredecibles. En la práctica, los ingenieros tratan de proporcionar soluciones fuera de esta zona. Otra opción es deformar el tubo, así generando niveles de turbulencia más alta en la zona de transición y la zona turbulenta. Esta es la principal razón para usar intercambiadores de calor de tubo corrugado.

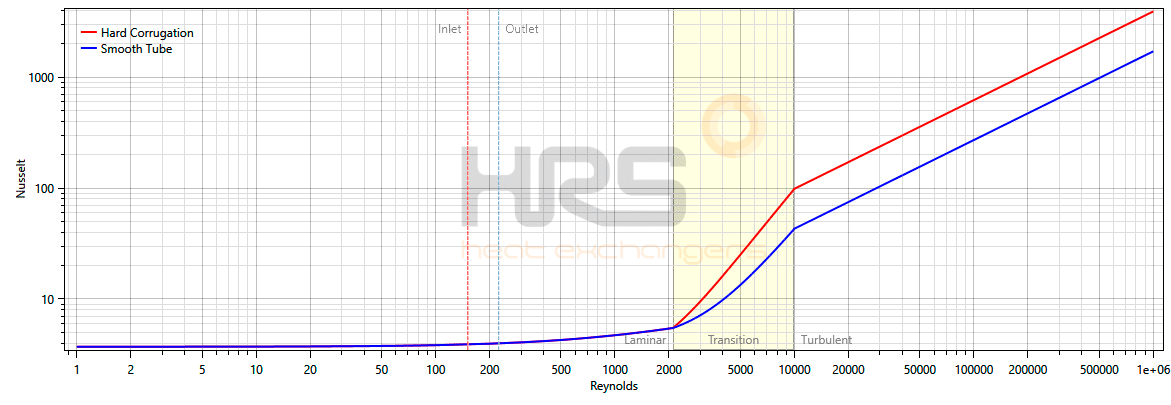

Flujo laminar

La línea azul del gráfico es para un tubo liso mientras que la línea roja es para un tubo corrugado. Como se puede ver, aunque los tubos estén o no corrugados, cuando funcionan en un régimen de flujo laminar, los tubos corrugados no tienen un efecto positivo hasta que el número de Reynolds es superior a 2.000

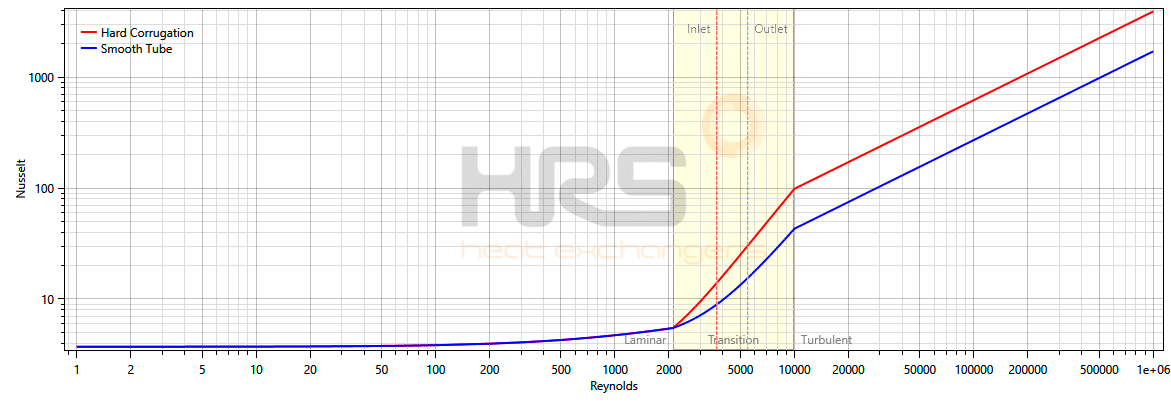

Zona de transición

Para los valores de los números de Reynolds entre 2.000 y 10.000, hay una zona de incertidumbre llamada zona de transición, donde puede haber o no turbulencia generada, dependiendo de otros factores impredecibles. Debido a que es un área de transferencia de calor de incertidumbre, los ingenieros tratan de evitar fluidos que fluyan en esta área.

Como puede verse en este caso, cuando los tubos están ondulados, proporcionan una mejora significativa cuando el número de Reynolds está por encima de 2.000 pero todavía por debajo del nivel de 10.000 requerido para el flujo turbulento con un tubo liso.

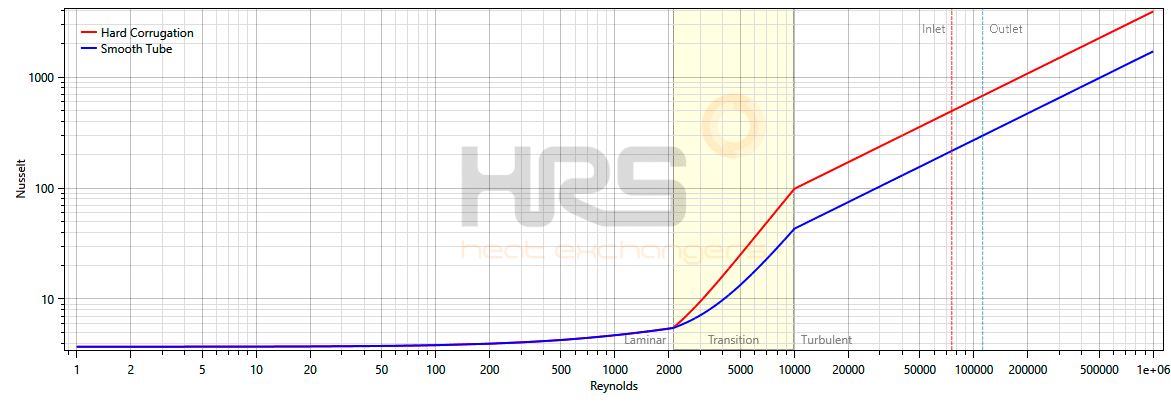

Flujo turbulento

En los números de Reynolds por encima de 10.000 se produce una separación sustancial de la pared del tubo. Esta condición se describe como flujo turbulento, con un mezclado significativo de la capa exterior y el fluido. Este es el área más eficiente para los intercambiadores de calor.

Este gráfico muestra cómo la corrugación en regímenes de flujo turbulento tiene un efecto potenciador significativo para números de Reynolds por encima de 10.000, cuando se compara con los valores de tubo liso.

La conclusión es que la corrugación de los tubos interiores aumenta significativamente la transferencia de calor en la zona de transición y la zona turbulenta. En las circunstancias adecuadas, la transferencia se puede hasta duplicar (nota que el eje Y en la graficas es exponencial). Esto implicaría una reducción de 50% en la área de transferencia necesario y por lo tanto un ahorro considerable.

FACTORES DE ENSUCIAMIENTO

Los factores de ensuciamiento a tener en cuenta en el diseño de los intercambiadores de calor son normalmente especificados por el cliente, basándose en su experiencia de funcionamiento de la planta o proceso. Si estos no se controlan, los niveles de ensuciamiento pueden anular los beneficios obtenidos por el intercambiador de calor. El factor de ensuciamiento representa la resistencia teórica al flujo de calor debido a la acumulación de una capa de suciedad u otra sustancia sobre la superficie del tubo del intercambiador, pero a menudo son exageradas por el usuario final en un intento de minimizar la frecuencia de limpieza. En realidad, si se utiliza el factor de ensuciamiento incorrecto, la limpieza puede ser requerida con mayor frecuencia.

Los mecanismos de ensuciamiento varían con la aplicación, pero pueden clasificarse ampliamente en cuatro tipos fácilmente identificables y comunes:

Ensuciamiento químico:

Sucede cuando los cambios químicos dentro del fluido hacen que una capa de suciedad se deposita sobre la superficie del tubo. Un ejemplo común son las incrustaciones en un reboiler o caldera causado por la cal que se deposita sobre los elementos de calentamiento, a medida que la solubilidad de las sales se reduce mediante el aumento de la temperatura. Esto no es algo que pueda controlar el ingeniero, pero puede minimizarse mediante un control cuidadoso de la temperatura de la pared del tubo en contacto con el fluido. Cuando se produce este tipo de ensuciamiento, debe eliminarse mediante un tratamiento químico o mediante procesos mecánicos de descalcificación (escobillas de alambre o incluso taladros para eliminar las incrustaciones o, a veces, chorros de agua de alta presión).

Ensuciamiento biológico:

Causado por el crecimiento de organismos dentro del fluido, que se depositan sobre las superficies del intercambiador de calor. Una vez más, esto está fuera del control directo del ingeniero, pero puede minimizarse mediante la elección de materiales que destruyen algunos organismos, especialmente los latones (no férricos). Cuando se produce este tipo de ensuciamiento, normalmente se elimina mediante un tratamiento químico o mediante procedimientos mecánicos de cepillado.

Ensuciamiento por deposición:

Ocurre cuando la velocidad del fluido cae por debajo de un nivel crítico y las partículas contenidas dentro del fluido se depositan sobre la superficie. En gran medida, esto sí puede ser controlado por el ingeniero, ya que la velocidad crítica para cualquier combinación fluido/partícula puede calcularse para permitir que un diseño se desarrolle con niveles de velocidad mínimos más altos que el nivel crítico. El montaje vertical del intercambiador de calor también puede minimizar el efecto, ya que la gravedad tendería a sacar las partículas del intercambiador lejos de la superficie de transferencia de calor, incluso a bajos niveles de velocidad. Cuando se produce este tipo de ensuciamiento, normalmente se elimina mediante procedimientos mecánicos de cepillado.

Ensuciamiento por corrosión:

Se origina cuando una capa de productos corrosivos se acumula sobre las superficies del tubo, formando una capa extra de material de alta resistencia térmica. Mediante una selección cuidadosa de los materiales de fabricación, los efectos pueden minimizarse, ya que una amplia gama de materiales resistentes a la corrosión, basados en acero inoxidable y otras aleaciones a base de níquel, están ahora disponibles para el fabricante.

EL PROCESOS DE DISEÑO

Una vez recopilados todos los datos necesarios, es cuando verdaderamente comienza el proceso real de diseño de un intercambiador de calor. En primer lugar, se evalúa la aplicación, para que el ingeniero pueda definir correctamente el tipo de intercambiador de calor necesario en cada caso y que éste cumpla con los requisitos de la aplicación.

Balance energético:

A continuación, utilizando los datos conocidos para los fluidos o gases a calentar o enfriar, se puede comprobar el balance energético del proceso. Normalmente, el cliente define el caudal del producto y la temperatura de entrada y salida deseadas. Indicará el tipo de fluido a ser utilizado y definirá dos de los tres parámetros siguientes: caudal de servicio, temperatura de entrada de servicio o temperatura de salida de servicio. Conociendo dos de estos valores, el tercer parámetro se puede calcular.

Definiendo la geometría del intercambiador de calor:

En este paso, el ingeniero de diseño define la geometría del intercambiador de calor. Escogerá el diámetro de la camisa y definirá el haz de tubos que se colocará dentro del intercambiador de calor: el número de tubos internos, su diámetro y longitud y el grosor de la pared del tubo. En segundo lugar, se definen las dimensiones de las conexiones para los fluidos, tanto en camisa como en tubos. En esta etapa también se debe realizar la elección de los materiales. Como norma, HRS utiliza acero inoxidable para el circuito de camisa y de tubos, pero pueden aplicarse otras aleaciones y diferentes materiales que afectarán a los cálculos energéticos.

Cálculo térmico:

El objetivo de esta etapa es obtener los coeficientes de transferencia de calor de la camisa y del tubo. Estos coeficientes dependen de los cuatro parámetros claves del fluido, y de la velocidad del fluido. La relación entre los parámetros y los coeficientes de transferencia de calor se define en una fórmula matemática específica de geometría (es decir, el tipo de intercambiador de calor utilizado: tubular, de placas, de tubo corrugado). HRS Heat Exchangers tiene sus propias fórmulas específicas para aplicar a tubos corrugados.

Conociendo los coeficientes de la camisa y del tubo, se puede calcular el coeficiente global de transferencia térmica, haciendo posible calcular el área total de transferencia de calor necesaria para la aplicación, como se ha visto anteriormente:

Otro parámetro importante es la pérdida de carga, la cual se calcula tanto para los fluidos de la camisa como para los del tubo. La pérdida de carga es una función del número de Reynolds, el tipo de flujo (flujo turbulento o laminar) y el valor de rugosidad de la camisa y de los tubos interiores. De igual manera, si la pérdida de carga calculada excede el valor máximo definido, entonces se debe seleccionar una nueva geometría para asegurar una reducción de la pérdida de carga.

Cálculo del diseño mecánico:

Con la geometría del intercambiador de calor definido, los cálculos mecánicos se realizan para asegurar que el intercambiador de calor sea válido para la presión y las condiciones de diseño. Los cálculos típicos son:

- Cálculo del espesor de la pared de camisa.

- Cálculo del espesor de la pared de la boquilla las conexiónes en lado tubo y camisa

- Cálculo del espesor de la pared del tubo interior.

- Cálculo de las dimensiones de la junta de expansión (para compensar la expansión diferencial de la camisa y del tubo debido a las diferencias de temperatura).

- Cálculo del espesor de la placa tubular.

Los cálculos del diseño mecánico pueden dar lugar a espesores de pared u otros parámetros que no cumplan con el diseño geométrico definido anteriormente. En este caso, se debe hacer una nueva propuesta para la geometría y repetir los pasos anteriores.

Con todas las dimensiones del intercambiador de calor definidas, se preparan los planos de fabricación. El paquete de dibujo contiene detalles de los diversos componentes del intercambiador de calor, incluyendo la camisa, los tubos, las juntas de expansión, las conexiones, etc.

Gran parte del uso de la literatura comúnmente utilizada para efectuar cálculos y modelos de rendimiento del intercambiador datan desde hace más de 80 años, y no siempre reflejan los últimos avances de la ciencia. Además, aunque hay literatura científica para el comportamiento de fluidos en tubos lisos y corrugados, hay pocos datos publicados sobre los intercambiadores de calor de superficie rascada. Por esta razón, HRS continúa utilizando los datos más recientes para revisar y mejorar continuamente los cálculos utilizados para la especificación y diseño del intercambiador de calor.