Pasteurización de zumos, purés, gazpachos, sopas, caldos y bebidas a base de soja

El pasteurizador diseñado por HRS, permite al usuario ajustar el ciclo de calentamiento-mantenimiento-enfriamiento del producto de la forma que mejor se adapte a sus necesidades. Los pasteurizadores HRS permiten trabajar con el método HTST (High Temperature-Short Time), es decir, el de someter al producto a elevadas temperaturas durante un periodo de tiempo corto. De esta forma se consigue un proceso de gran eficiencia, que optimizar la esterilización, asegurando que se obtienen todos los efectos deseados de ésta, a la vez que se minimizan los efectos indeseables (pérdidas de propiedades organolépticas y/o nutritivas).

CONDICIONES DE DISEÑO

El pasteurizador ha sido diseñado para operar en las siguientes condiciones de trabajo:

| Productos | Zumo de cítrico natural Zumo naranja con pulpa Cremogenado de melocotón Zumo de manzana Zumo de uva Zumo de piña Zumo de frutas rojas Zumo de frutas tropicales Multifrutas Gazpacho Zumo con 6% leche Cremas Caldos Bebidas de soja |

| Temperatura de entrada producto | 5/20 °C |

| Temperatura de salida producto | 0/2, 15/25 or 85/90 °C |

| Temperatura pasteurización | 85-130°C Regulable |

| Tiempo de mantenimiento | 0-10-20-30 segundos (modular) |

| Recuperación de energía directa | 70-80% en función del producto |

| Desaireación | El Caliente |

| Temperatura esterilización planta | Superior a 140 °C |

DESCRIPCIÓN Y FUNCIONAMIENTO

Recepción e impulsión de producto

La planta comienza con el tanque inicial de balance donde se recibe el producto. Este tanque está especialmente diseñado para el tipo de producto que va a ser procesado en la planta.

Al inicio de la línea se disponen las siguientes entradas:

- Entrada de agua para aclarados y arrastres

- Entrada de producto

En la línea de retorno de la planta existen las siguientes opciones:

- Retorno del producto al tanque inicial de balance

- Entrada al tanque balance por la bola de limpieza CIP

- Salida a desagüe/recuperación

El producto a procesar es impulsado hacia el desaireador posterior. En este tramo de la línea de producto se han incluido todas las seguridades requeridas en lo que a presión se refiere.

A continuación, el producto es bombeado a través del intercambiador de calor de regeneración directa (producto a producto), usando el intercambiador HRS Serie MR en el que se precalienta el producto utilizando como fluido calo-portador el propio producto, una vez que ha sido procesado, que de igual forma se enfría. Así, se consigue aumentar la eficacia energética del pasteurizador.

SISTEMA DE DESAIREACIÓN

El desaireador se instala en el sistema pasteurizador si el producto lo requiere. Se incluye recuperador de aromas si es necesario.

TRATAMIENTO TÉRMICO

El tratamiento térmico óptimo para el producto a procesar se realiza según se describe a continuación. Todos los módulos están constituidos por intercambiadores de calor HRS Serie MI y MR, especialmente indicados para este proceso. Si es necesario, se instala un sensor de temperatura y un termómetro visual para controlar el proceso en varias etapas.

- Pre-calentamiento 1/regeneración directa

El producto es pre-calentado en unidades de intercambiador de calor multitubular con tubo corrugado tipo MR. Se trata de un sistema de recuperación de energía directo, en el que como medio transmisor de calor se utiliza el propio producto. Tras el pre-calentamiento, el producto se introduce en el desaireador.

- Pre-calentamiento 2

Tras la desaireación el producto es sometido a un segundo precalentamiento regenerativo directo similar al anterior. Se utilizan unidades de intercambiador de calor multitubular con tubo corrugado tipo MR. De esta forma se pueden alcanzar valores de recuperación de energía del orden del 70 al 80% en función del producto.

- Calentamiento

Después de la segunda etapa de recuperación, el producto se calienta adicionalmente a la temperatura de pasteurización utilizando los intercambiadores de calor de tipo multitubo corrugado Serie MI.Con objeto de evitar saltos térmicos muy grandes entre el producto a calentar y el fluido de servicio, se utilizará como medio transmisor de calor agua sobrecalentada. A su vez, la temperatura del agua aumentará al circular a través de un intercambiador de calor HRS multitubular corrugado tipo K, denominado calentador de agua. En este caso el vapor será el fluido calefactor.A la salida del módulo de cada sección de precalentamiento y de calentamiento se instalará una sonda de temperatura para controlar la temperatura de salida de producto hacia la sección de mantenimiento. Para el control visual de la temperatura de salida de producto se dispondrá de un termómetro sanitario visual.

- Mantenimiento 2

Una vez que el producto ha alcanzado la temperatura de esterilización, es necesario mantenerlo a dicha temperatura durante un tiempo determinado (tiempo de mantenimiento). Con este objetivo, tras el módulo de calentamiento se encuentra el denominado tubo de mantenimiento, calculado para que todas las partículas del producto presenten el tiempo de residencia de diseño (0-10-20-30 segundos) y la pérdida de carga del flujo de producto sea la mínima.Al final del módulo de mantenimiento se instalarán dos sondas de temperatura (una de ellas es una seguridad extra al proceso) con registrador de temperatura, así como un termómetro sanitario para control visual del proceso.

- Enfriamiento

Cuando se ha completado la pasteurización, el producto tiene que ser enfriado rápidamente para poder proceder al envasado aséptico. El enfriamiento se realizará mediante unidades multitubulares, como las descritas en el módulo de calentamiento en tres secciones diferentes (por este orden):Pre-calentamiento 2 (Regeneración)

Unidades de intercambiadores de calor HRS multitubular corrugado Serie MR. El fluido de servicio es el producto en contracorriente (recuperación directa)

Pre-calentamiento 1 (Regeneración)

Como se ha explicado antes, el producto caliente se enfría con el producto entrante, en esta ocasión, en la zona estéril, el producto pasa por el lado interior de los tubos.

Enfriamiento

Unidades de intercambiadores de calor HRS multitubular corrugado Serie MI. Fluido de servicio agua glicolada. Tras el módulo de enfriamiento se colocarán una sonda de temperatura y un termómetro sanitario, para control del proceso. Tras la sección de enfriamiento y antes de la válvula aséptica de salida a llenadora, se incluye un refractómetro para medida del °brix a la salida.

- Desvío en caliente y enfriador de esterilización

Tras la sección de mantenimiento se colocará como seguridad una válvula de tres vías aséptica, de forma que cuando el producto no haya completado el tratamiento térmico (temperatura insuficiente), desviará el producto al inicio de la línea desde donde podrá ser reprocesado o recuperado en bidones.En la línea de retorno al tanque de balance se instalará un intercambiador de calor multitubular con tubo corrugado Serie MI, denominado de esterilización, responsable de enfriar el producto que retorna o el agua utilizada en la fase de esterilización de la planta, de forma que cuando ésta retorne al desaireador inicial no se produzca una evaporación súbita o flash del agua.

- Esterilizando la planta

Se efectúa una esterilización a una temperatura superior a 140°C durante un mínimo de 20 minutos.

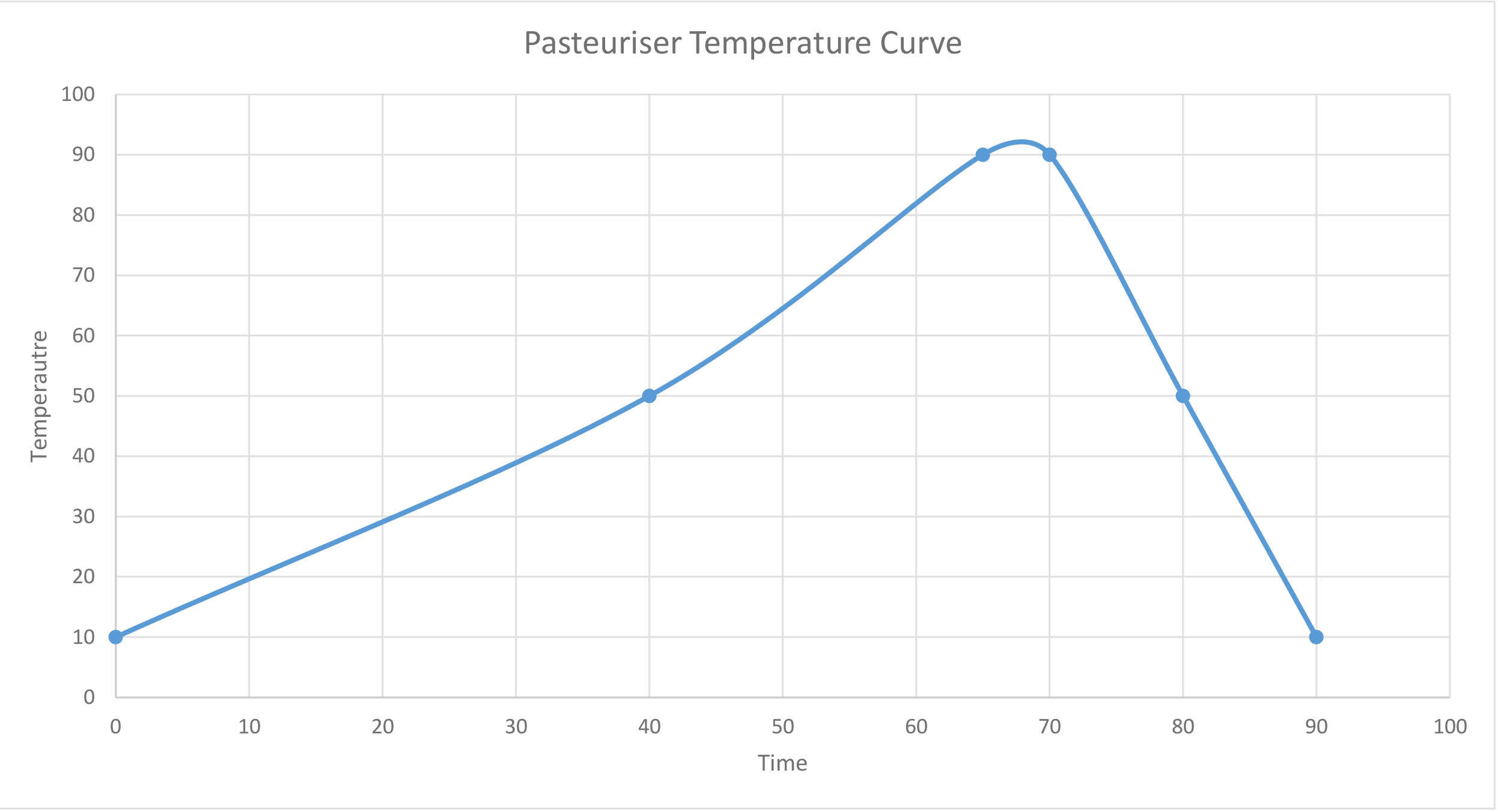

- Curva de temperatura

TANQUE ASÉPTICO HRS

El sistema consiste en un pulmón aséptico en la línea de pasteurización, y consta de los elementos que se describen a continuación:

- Tanque de acero inoxidable con camisa de refrigeración

- Conexión de la línea de producto entre el pasteurizador y el pulmón aséptico

- Conexión del tanque con la llenadora

- Línea de entrada de nitrógeno o aire sanitario incluyendo válvulas y sistemas de filtrado

- Línea de entrada de vapor para esterilización del tanque aséptico

- Línea de entrada de vapor para barridos en las válvulas y tuberías de producto

- Línea de entrada de vapor para esterilización de la línea de conexión con la llenadora

- Línea completa de producto, con las posibilidades de:

-

- Llenado del tanque

- Llenado del tanque y envasado en diferentes formatos

- Envasado directo sin utilizar el tanque aséptico

- Esterilización del sistema

- Limpieza CIP del sistema

ELEMENTOS PRINCIPALES

El sistema se compone de un tanque de expansión aséptico en la línea de pasteurización, con los siguientes componentes:

- Bomba de producto

-

- Bomba limpieza CIP

- Bomba desaireador

- Intercambiadores de calor

-

- Pasteurizador: Intercambiadores de tubo corrugado HRS Series MI y MR

- Recuperador de aromas: intercambiadores de tubo corrugado HRS Serie MI

- Calentador de agua: intercambiadores de tubo corrugado HRS Serie K

- Desaireador

- Recuperador de aromas

- Caudalímetro electromagnético

- Homogeneizador

- Tanque de balance

- Sistema de control

- Sistema CIP