Proceso de optimización AD, los mejores consejos para los agricultores

Es fácil ver por qué la digestión anaeróbica (AD) se ha vuelto tan popular entre los agricultores, desde la producción ganadera y lechera hasta los productores de hortalizas. En la actualidad, más de 400 plantas de AD están generando más de 500 MW de energía, pero el potencial para la AD del Reino Unido es de hasta 80 TWh de metano (equivalente al 30% de la demanda de gas del Reino Unido) según ADBA *.

AD utiliza estiércol, cultivos y corrientes de desechos, proporcionando una forma adicional de ingresos, así como una creciente diversidad de cultivos y, en muchos casos, una valiosa forma de tratamiento de residuos. Puede además, proporcionar calor y electricidad para las operaciones de la granja, tales como secado de cultivos, exportación de energía para la venta y también produce un valioso producto final en forma de biofertilizante procedente del digestato.

Sin embargo, aunque las plantas de diferentes tamaños pueden proporcionar estos beneficios, no todos son tan eficientes como podrían ser. Con los recientes cambios en los esquemas de apoyo a las energías renovables en el Reino Unido, es importante asegurarse de que toda la energía disponible se utilice de alguna manera y no sea desaprovechada. Eso significa que todo, desde lo más obvio, como la cantidad de biogás producido y la eficiencia de las unidades combinadas de calor y electricidad (CHP), a la menos obvia, como la utilización de calor de CHP para mejorar aún más el proceso, debe ser examinado y maximizado cuando sea posible.

Obviamente, conviene hacer esto en el proceso de planificación, para que el equipo pueda especificarse adecuadamente y la planta diseñada sea la más óptima. Sin embargo, aunque esta podría ser la situación ideal, es probable que los administradores de la granja y los operadores de la planta puedan mejorar la eficiencia general de casi cualquier planta AD existente si se tienen en cuenta las consideraciones clave.

Consejos para optimización de procesos AD

- Eche un vistazo a todo su proceso de recolección de cultivos energéticos y la obtención de materia prima a la exportación de digestato. El primer paso de cualquier proceso de optimización es entender lo que estás (o estarás haciendo). Analice cada paso para ver dónde puede ocurrir el desperdicio y cómo se podría mejorar. Por ejemplo, ¿podría precalentar la materia prima antes de que entre en el digestor o, si ya lo está haciendo, podría reutilizar el calor ya generado en otra parte? ¿La proporción de calor a la electricidad generada coincide con sus requerimientos planificados? Si todavía está estudiando, ¿otra unidad se adaptaría mejor a sus necesidades? Si su planta ya está en funcionamiento, ¿podría reutilizar cualquier calor restante? Observa también su digestato – podría añadirle más valor, tal vez a través de pasteurización o concentración?

- Maximizar la eficiencia de todos los procesos, desde la generación de energía hasta la transferencia térmica. Compruebe la eficiencia de todos los procesos, ya sea en términos de transferencia térmica, producción eléctrica o generación de gas. Mantener el equipo limpio, particularmente las superficies de intercambio de calor, le ayudará operar el equipo a su máxima eficiencia.Al especificar o investigar el equipo, recuerde que durante la vida operativa de la planta, la más mínima diferencia puede afectar a la eficiencia general. Por ejemplo, un aumento de 0,25% en la eficiencia eléctrica de una unidad de cogeneración de 500 kW podría valer más de £ 7,000 durante la vida útil de una planta.Asimismo, la reducción del volumen de digestato producido por la planta puede crear otras eficiencias, como reducir el almacenamiento requerido (reduciendo los costos de capital) o los requisitos de transporte y aplicación (disminuyendo los costos de operación). Por ejemplo, si pudiera aplicar el mismo nivel de nutrientes a tres cuartas partes de las operaciones de campo, ¿cuál sería el beneficio para los márgenes de cultivo?

- Reutilizar el calor que de otro modo se perdería. Puede que no parezca obvio al principio, pero cualquier cantidad grande de calor puede reutilizarse para algo, incluyendo el calor emitido por radiadores (como el bucle de enfriamiento de un motor CHP), intercambiadores de calor u otras partes del proceso.Si aún no precalienta su materia prima, hacerlo puede aumentar la eficiencia térmica del digestor, mientras que si ya precalienta, el uso de calor de otra

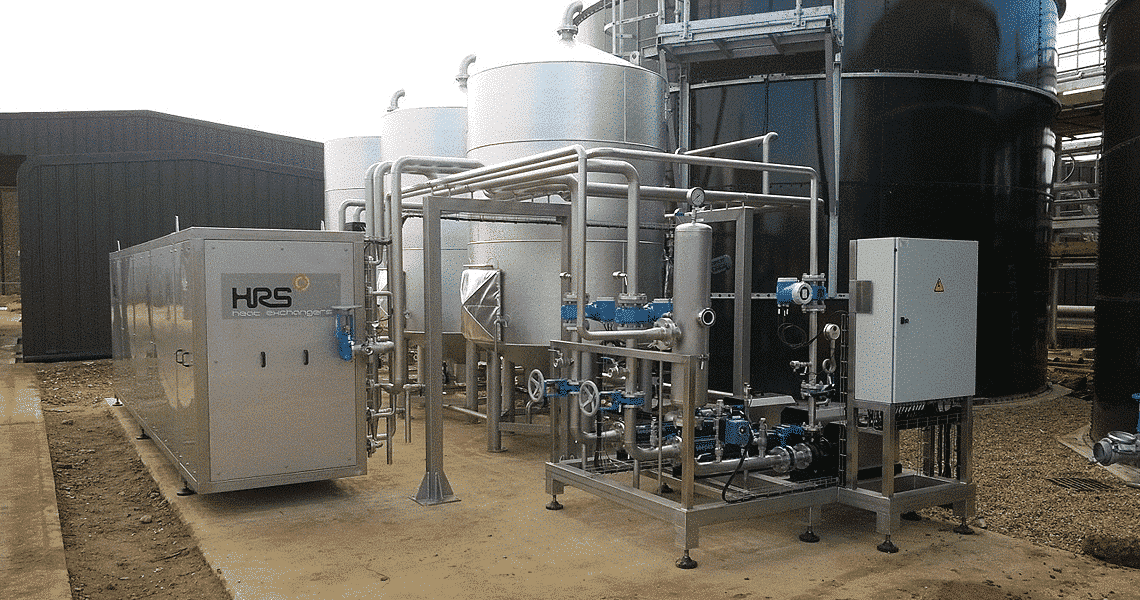

parte del proceso será más barato (y más verde) que un calor creado sólo para este propósito. Del mismo modo, la pasteurización del digestato con calor reciclado evita la necesidad de instalar una fuente de calor adicional, tal como una caldera de biomasa, que podría incrementar el costo del proyecto.Muchos sistemas de pasteurización en el mercado simplemente descargan el calor utilizado. Los sistemas HRS reciclan el calor, haciéndolos hasta un 70% más eficiente que un pasteurizador típico de tipo «camisa de calor» y permitiendo que este calor se reutilice, ya sea en otras partes del proceso (por ejemplo, concentración de digestato) o exportado para procesar circuitos de calefacción para granjas o viviendas para ganado.

- Aspirar al procesamiento continuo. Tener que parar y volver a poner en marcha partes de su planta puede ser ineficiente, incluso si el proceso es automatizado. El uso de sistemas de concentración de digestato o pasteurización multi tanque significa que mientras que un tanque está siendo tratado térmicamente, los otros pueden llenar o vaciar, asegurando así que el resto del proceso AD no se interrumpa.Además de esto, los sistemas de tanques múltiples HRS utilizan cuatro sondas de temperatura de nivel en cada tanque, tres en la parte inferior de cada tanque y una en la parte superior – de modo que los tanques puedan llenarse a la mitad de las capacidades si la demanda o el flujo caen, permitiendo la producción continua y flexible de digestato. Sin estas sondas, el sistema se pondría en modo “lento” para esperar a que los tanques se llenaran, lo que requeriría más calor además de incurrir en el gasto de ralentizar la producción o parar el sistema y volver a reiniciarlo.

- Maximice la calidad y el valor de su digestato. Maximizar el valor del digestato en términos de nutrientes, facilidad de uso y calidad también ayudará a aumentar su valor financiero. La pasteurización no sólo cumple con PAS110, sino que además asegurar la tranquilidad a sus compradores de que sus productos cumplen con los requisitos de certificación.Actualmente, la trazabilidad es importante en todas las etapas de la cadena alimentaria y la elección de un sistema de pasteurización o concentración con software de trazabilidad incorporado subrayará la calidad de su biofertilizante a los clientes potenciales al tiempo que reduce el tiempo y los costos asociados con el mantenimiento de registros manuales y cumplimiento.

- Minimice el tiempo de inactividad y mantenimiento. Si la planta no está funcionando, entonces no está generando energía o un retorno de su inversión. Si bien el mantenimiento rutinario es esencial para mantener un óptimo funcionamiento de todo el equipo, no debería tener que detenerse para limpiar las tuberías o reemplazar los filtros. También se espera que el equipo tenga una vida útil razonable y que no se dañe prematuramente, por ejemplo por corrosión. Los intercambiadores de calor HRS DTI de doble tubo o tubo-en-tubo están diseñados para reducir el ensuciamiento/ las incrustaciones lo que reduce la necesidad de limpieza y asegura una vida útil larga y sin problemas.

HRS Heat Exchangers ha trabajado con una serie de plantas AD en la granja durante todas sus etapas, desde estudios de viabilidad iniciales hasta equipos de reacondicionamiento a plantas operativas establecidas. Es posible reducir los residuos y, al mismo tiempo, aumentar el valor y la eficiencia de una planta de AD, lo que a su vez proporciona resultados reales y mantiene un sonido ambiental añadido a las empresas agrícolas, a pesar de un entorno político incierto.

*ADBA – Anaerobic Digestion and Bioresources Association, figure as of October 2015

Por Matt Hale, Gerente de Ventas Internacionales, HRS Heat Exchangers