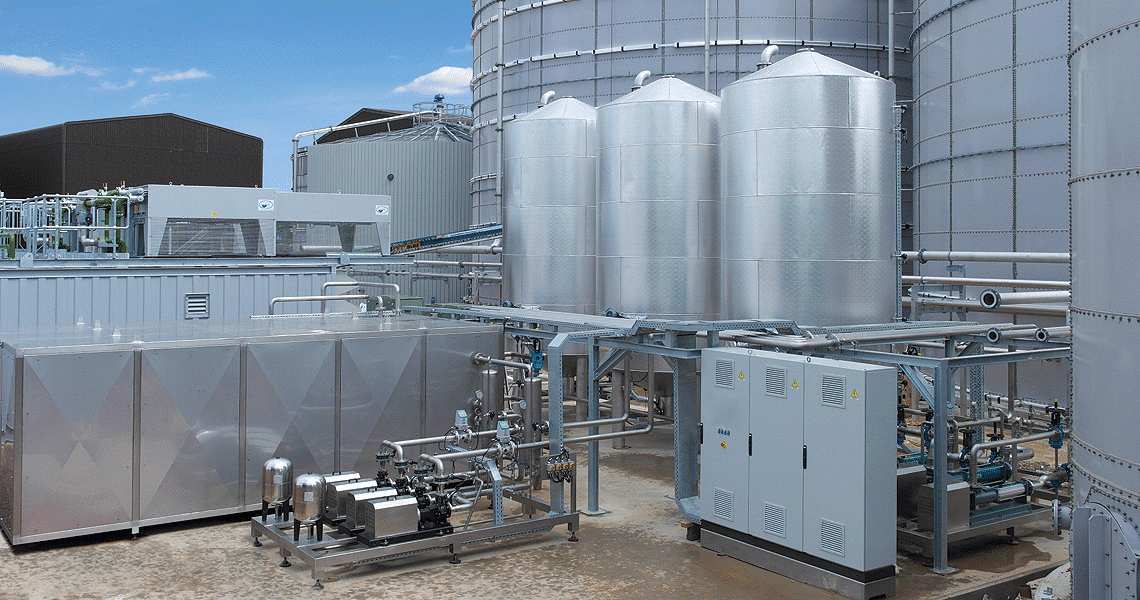

Utilizando eficazmente el calor procedente de la planta AD

Si está planeando u operando una planta de biogás de digestión anaeróbica (AD), tiene sentido maximizar la eficiencia del proceso en todas las etapas. Sin embargo, no utilizar el calor generado naturalmente como parte del proceso podría costar miles de euros al año, especialmente si se está agregando calor en otros lugares.

El rendimiento óptimo de la planta AD puede lograrse ajustando la mezcla de la materia prima y los tiempos de retención para maximizar la producción de biogás, así como el mantenimiento regular del motor CHP para mantener la generación de electricidad. Sin embargo, hay algunos aspectos en los que no nos fijamos tanto, como el calor residual del motor, ya que algunas plantas lo usan para calentar o pasteurizar el digestor, mientras que otras no lo utilizan en absoluto. Esto significa que se está perdiendo un recurso que vale miles de euros cada año. Si se está generando calor por separado para una parte diferente del proceso, como el secado o concentrado del digestato (la producción de biofertilizante orgánico del proceso AD), entonces se está pagando por un calor que se podría obtener de forma gratuita.

Con unas tarifas de calor procedente de la combustión de biogás bajo el RHI (incentivo de calor renovable) no doméstico entre 2,2 y 7,5 c/kWth y el calor de una caldera de gas LP, que actualmente cuesta alrededor de 8 c/kW, el precio del calor es evidente. Con un motor de gas típico que produce la mitad de su rendimiento como calor utilizable, el calor producido por un motor de 300 kWe podría valer tanto como 140.000€ al año.

Flujos de calor infrautilizados

El uso de intercambiadores de calor es una manera eficaz de recuperar y transferir este calor desaprovechado, ya que pueden recuperar el calor generado en una parte de un proceso y transferirlo para el uso en otro. Sin embargo, a pesar de su uso generalizado en industrias como la fabricación de alimentos y el sector químico, aun están subutilizados en la industria de AD.

Hay cuatro áreas principales del proceso AD donde el calor, que está disponible y no se aprovecha, puede ser utilizado: precalentamiento de la materia prima, calentamiento del digestor, pasteurización y evaporación. Cuáles son las más adecuadas o útiles dependerá de su situación particular en cada momento, pero incluso si no es factible utilizar el calor como parte de su proceso AD, el calor excedente todavía se puede utilizar para otros fines como procesos de secado, calefacción para oficinas o talleres cercanos a la planta, o como agua caliente para lavar el equipo.

Así, el uso de calor excedente es gratuito, lo que implica que no es necesario comprar combustible adicional. Todas estas aplicaciones pueden ser satisfechas usando un intercambiador de calor adecuado, a menudo con beneficios sobre otras tecnologías, como los sistemas de calentamiento de tanques usados frecuentemente para la pasteurización. Un sistema bien diseñado podría recuperar y utilizar hasta el 40% del calor producido por la planta.

Los intercambiadores de calor resuelven problemas de eficiencia

El uso de intercambiadores de calor en el sistema de pasteurización es más eficiente que el uso de tanques con camisas de calentamiento, ya que tienen un requerimiento de calor mucho menor; hasta la mitad de la de algunos sistemas. Esto se debe a que los sistemas de tanque tienen una eficiencia de transferencia térmica más baja y normalmente descargan el agua caliente después del uso, en lugar de recuperarla. El uso de intercambiadores de calor significa que la pasteurización eficaz del digestato, por ejemplo, para cumplir con PAS 110, es posible utilizando el calor excedente en lugar de la instalación de una fuente de calor adicional, como una caldera de biomasa que podría incrementar considerablemente el costo de su proyecto. El uso de un sistema de intercambio térmico bien diseñado puede proporcionarle un proceso de pasteurización continuo que utiliza menos energía que los sistemas alternativos, al tiempo que permite la regeneración térmica adicional o la recuperación de niveles de hasta un 60 por ciento. Este calor ahorrado puede usarse en otras partes del proceso, como una planta de evaporación.

El calor también se puede usar para separar el agua del digestato mediante evaporación. Esta técnica puede reducir la cantidad total de digestato que sale de la planta hasta en un 80%, reduciendo en gran medida los costes de transporte asociados a la eliminación del digestato. Un sistema bien diseñado incluirá medidas para retener los valiosos nutrientes en el digestado mientras que el agua evaporada puede condensarse y reutilizarse. Por ejemplo, el agua recuperada puede ser añadida de nuevo a la materia prima cuando entra en el digestato, haciendo que todo el proceso sea casi autosuficiente en términos de consumo de agua y eliminando descargas líquidas de la planta. Después de la evaporación, el contenido de sólidos secos del digestato tratado puede ser de hasta el 20% (a menudo una mejora de cuatro veces), haciéndolo mucho más fácil de transportar y manipular.

La reducción de tarifas, la creciente competencia y las preocupaciones medioambientales hacen que la eficiencia esté directamente relacionada con la sostenibilidad operativa de una planta. Incorporar sistemas rentables de intercambio térmico en el proceso desde el principio, o adaptarlos a una planta existente, es una de las maneras más fáciles de asegurar la viabilidad financiera futura y ahorrar cientos de miles de euros cada año.

Ventajas clave del uso de la tecnología del intercambiador de calor en una planta de AD

- Un sistema bien diseñado podría recuperar y utilizar el 40% del calor producido por una planta AD

- Después de la evaporación, el digestato tratado puede contener hasta 20% de sólidos secos

- Comparado con otras técnicas, los intercambiadores de calor usan un 50% menos de calor para pasteurizar el digestato

Matt Hale, International Sales Manager, HRS Heat Exchangers