Reducción del Tiempo de Inactividad con Intercambiadores De Calor

El concepto de producción Lean, desarrollado por el fabricante de motores japonés Toyota, está muy implantado en una gran variedad de industrias de todo el mundo.

De acuerdo con la teoría del lean manufacturing, cualquier proceso que no añada valor, debe considerarse como desperdicio o esfuerzo inútil, conocido como ‘Muda’ en japonés. Dentro de este concepto, se han identificado ocho áreas diferentes que generan residuos, resumidas en el acrónimo DOWNTIME:

- Defectos (Defects)

- Sobreproducción (Overproduction)

- Tiempo de espera (Waiting)

- Destrezas (Not utilising talent)

- Transporte (Transportation)

- Exceso de inventario (Inventory excess)

- Desperdicio de movimiento (Motion waste)

- Procesar en exceso (Excess processing)

Las ventajas de gestionar o eliminar los ocho residuos incluyen: aumento de los beneficios, debido a la disminución de los gastos generales y una mejor utilización del tiempo y los recursos; aumento de la satisfacción del cliente; mejora del rendimiento operativo; y un negocio de menor riesgo con una mejor calidad del producto.

A continuación, se describen algunos ejemplos de cómo el uso del intercambiador de calor o el sistema térmico adecuados pueden reducir el tiempo de inactividad.

Defectos

Los productos defectuosos que no pasan la inspección o requieren un nuevo trabajo incurren en un gasto de producción, pero luego necesitan costes adicionales para que sean vendibles o, en el peor de los casos, no se pueden vender. Una forma de garantizar que los productos cumplan con las especificaciones necesarias es monitorear continuamente los parámetros relevantes.

El control de retroalimentación se puede instalar en los equipos HRS, y cada pasteurizador o esterilizador HRS ya tiene un transmisor de temperatura y una válvula de tres vías, que asegura que se cumple con la temperatura de pasteurización o esterilización establecida.

Sobreproducción

Si bien es probable que la mayor parte de la sobreproducción se deba a problemas manejables, como errores de previsión, reducir la cantidad de producto durante las actividades rutinarias disminuye el desperdicio y proporciona ahorros.

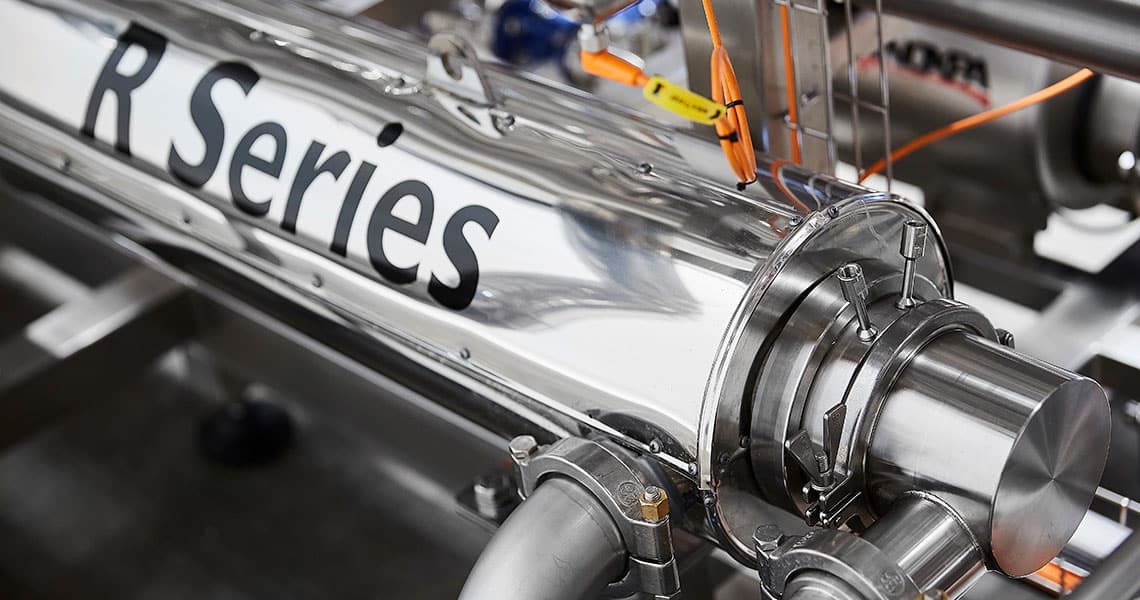

La Serie HRS R utiliza un tornillo helicoidal único que recupera producto (ya sea instalada en el sistema o ejecutando la hélice a la inversa). Dependiendo del producto y la configuración del intercambiador de calor, se puede recuperar hasta el 90% del producto.

Tiempo de Espera

En el concepto DOWNTIME, la espera se extiende a áreas como la limpieza in situ, el mantenimiento y la reducción del tiempo de inactividad general de las líneas de producción. El diseño efectivo del equipo, como la utilización de tubos extraíbles en los intercambiadores de calor, reduce significativamente la cantidad de tiempo de inactividad asociado con esas rutinas, mientras que la limpieza efectiva en el lugar (CIP), como la proporcionada por el Sistema HRS CIP independiente, reduce el tiempo de inactividad debido a la limpieza rutinaria y los cambios de productos.

No utilizar el talento

No utilizar el talento no fue uno de los principios originales desarrollados por Toyota, pero se ha agregado posteriormente. Si bien la mayoría de estos problemas requerirán una solución de gestión en lugar de técnica, el diseño claro de las interfaces hombre-máquina (HMI) y los paneles de control contribuirán en gran medida a respaldar procedimientos de capacitación claros.

Además, el creciente uso de seguimiento remoto y telemetría significa que los ingenieros y los diseñadores de equipos como HRS, pueden estar disponibles para ayudar a poner en marcha y solucionar problemas relacionados con los intercambiadores de calor y los sistemas de procesamiento en cualquier parte del mundo. Esto aumenta el nivel de conocimiento disponible para el personal de ingeniería de la empresa, reduciendo el tiempo de inactividad y aumentando la eficiencia.

Procesar en exceso

Hay muchos ejemplos de llevar a cabo varias versiones de un mismo proceso, o procesamiento innecesario en las empresas modernas, desde generar informes excesivos o requerir múltiples firmas, hasta equipos de procesamiento mal diseñados. Una de las fortalezas de la tecnología de tubos corrugados de HRS es la capacidad de proporcionar una transferencia térmica altamente eficiente en un espacio reducido, lo que significa menores costes de inversión, a la vez que aumenta la eficiencia operativa.

No importa qué proceso esté llevando a cabo, verificarlo con el acrónimo DOWNTIME le resultará un ejercicio útil, pero también es importante aplicar el mismo pensamiento al diseñar o especificar cualquier nuevo equipo de procesamiento. Un buen diseño de los equipos y maquinaria que se adhiera a estos principios hará que la gestión posterior del DOWNTIME sea mucho más fácil, una vez la instalación esté en pleno funcionamiento.