Intercambiadores de calor de tubo corrugado o en espiral. ¿Cuál es mejor para el tratamiento de aguas residuales?

Desde su primera aplicación en el siglo XIX, el intercambiador de calor en espiral se ha convertido en sinónimo de tratamiento de lodos y aguas residuales. Sin embargo, en muchas situaciones, el rendimiento de un intercambiador de calor de tubo corrugado es igual o mejor que el de un diseño en espiral, ya que proporciona una serie de ventajas adicionales en términos de funcionamiento y mantenimiento.

Los defensores de los intercambiadores de calor en espiral (a veces conocidos como intercambiadores de calor estilo “coil”) citan las siguientes ventajas:

1. Buen rendimiento térmico, incluso cuando la diferencia de temperatura entre los dos materiales es pequeña.

2. Se afirma que el diseño en espiral y el uso de un solo canal previenen el ensuciamiento y favorece la auto-limpieza.

3. El diseño compacto los hace adecuados para instalaciones donde el espacio y/o el acceso son limitados.

4. El flujo a contracorriente proporciona una forma efectiva de recuperar el calor residual.

Sin embargo, dada la frecuencia con que los clientes de HRS eligen reemplazar los intercambiadores de calor en espiral (SHE) por otros de tubo corrugado, hace necesario un estudio más detallado.

No hay duda de que, en teoría, los SHE ofrecen una mayor eficiencia térmica que los diseños tubulares de superficie lisa convencionales, debido a su gran área de superficie y la generación de flujos a contracorriente, pero bajo el supuesto de que la barrera entre el producto y el fluido de servicio se mantiene limpia en todo momento. En la práctica, las incrustaciones y el ensuciamiento ocurren frecuentemente, interfiriendo con la transferencia térmica, especialmente cuando el intercambiador de calor se utiliza para aplicaciones de lodo a lodo, ya que puede crear una doble barrera que disminuye la eficiencia térmica.

El diseño del SHE puede crear un flujo turbulento dentro del intercambiador que reduce la probabilidad de ensuciamiento. La teoría es que cuando comienzan los atascos, la velocidad del flujo de producto incrementa, creando un efecto de «barrido» que elimina el atasco. Nuestra experiencia nos ha demostrado que actualmente esto es improbable en muchas situaciones, especialmente cuando los SHE se utilizan con lodos. De hecho, cuando lees más detenidamente los folletos de los fabricantes, la palabra «autolimpieza» a menudo se convierte en «casi sin ensuciamiento ni obstrucciones», dos afirmaciones muy diferentes.

Los fabricantes de SHE también afirman que sus unidades son fáciles de limpiar. Sin embargo, no es raro tener que quitar 40-50 tornillos para abrir la unidad. También está el problema de las costosas juntas, a medida que se utilizan para sellar los SHE y que deben reemplazarse cada vez que se vuelve a colocar la cubierta. Para solucionar esto, algunos modelos SHE poseen cubiertas con bisagras, lo que aumenta la cantidad de espacio requerido para la instalación y contradice las afirmaciones de que los SHE son auto-limpiables.

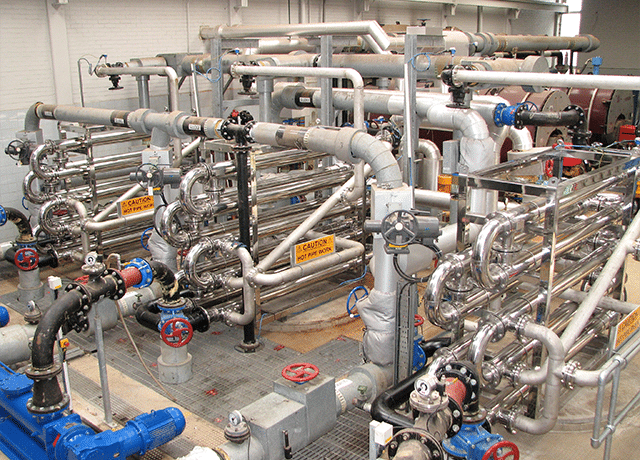

Por el contrario, el diseño tubular corrugado de la Serie HRS DTI reduce el ensuciamiento y/o las incrustaciones de varias maneras. El diseño de tubo en tubo ofrece un canal mucho más grande que las espirales, lo que reduce los atascos. El tubo interior corrugado también fomenta la turbulencia, lo que aumenta la transferencia térmica y reduce el ensuciamiento, razón suficiente por la que HRS utiliza tubos corrugados. Los tubos de la Serie DTI son fáciles de limpiar y mantener. Los codos desmontables facilitan el acceso a los tubos y no hay que reemplazar esas juntas tan caras.

A diferencia de los SHE, los intercambiadores de calor de tubo corrugado de HRS se pueden quitar fácilmente para su inspección, limpieza y mantenimiento, y hay disponible una gran variedad de conexiones. Si el intercambiador de calor sufre daños internos, la sección defectuosa se puede aislar fácilmente moviendo las interconexiones, y una vez fabricado uno nuevo, se puede reemplazar y montar sin mucho esfuerzo. Por el contrario, si una espiral está dañada, el intercambiador de calor completo debe retirarse y enviarse a un taller, donde hay que cortar muchas capas para acceder a la sección dañada, para posteriormente volver a soldar esta y todas las secciones cortadas, suponiendo no solo un coste elevado, sino también un parón de inactividad de varias semanas.

En muchas situaciones, un intercambiador de calor de tubo corrugado, como la Serie HRS DTI, es la mejor solución para productos difíciles, como los lodos. Sin embargo, en casos más extremos, con un alto riesgo de ensuciamiento, será necesario usar un intercambiador de calor de superficie rascada, como la Serie HRS R rotativa o la Serie Unicus patentada.